ホイールアライメント

自動車のホイールには、直進性、旋回性、直進状態への復元力などの走行性能を維持するために、自動車がこれらそれぞれの目的に対応した適切な動作を行えるようにするための角度が設けられていて、このそれぞれのホイール間の整列をホイールアライメントという。

ホイールアライメントの要素は、自動車の前後輪相互の位置関係、キャンバ、キャスタ、キングピン傾角(SAI)、トーイン、ハンドルの中心位置などが代表的なものとして挙げることができる。

ホイールアライメントの基本は、自動車の前後輪左右相互のアライメントの各要素が正しく作用し、かつ、左右対称にセッティングされているということである。

高速道路などでの高速走行が一般化している現在では、前輪のホイールアライメントだけでなく、特に直進性能に大きな影響を及ぼす後輪のホイールアライメントを正しく保持することが大切であり、、これら前後のアライメント全体の整列を、トータルホイールアライメント(全輪アライメント)と呼ぶ。

目次

ホイールアライメントの構造と機能

前後輪相互の位置関係

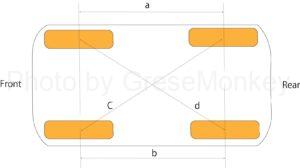

自動車において図1に示す前後左右ホイルの相互位置の距離が狂うと、ハンドルが取られたり、タイヤが偏摩耗したりするようになり、旋回及び直進走行性能などに悪影響を及ぼす。前後左右ホイルの相互位置の確認は、その自動車に規定されているホイルベース及びトレッドの距離により行うことができる。

ホイルベースの左右差

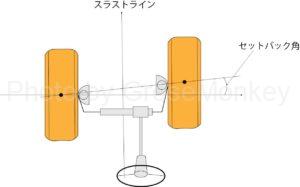

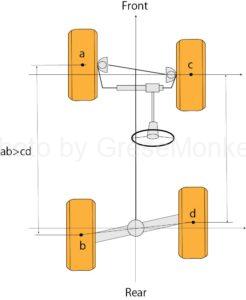

前後左右ホイルの相互間のずれは、図2のように車軸の取り付け位置が進行方向に対して、前後方向にずれることで生じる。この進行方向に対して、前後方向にずれる角度をセット・バック角とよび、四輪ホイールアライメントテスタなどでは、このセットバック角を測定に利用している。

図3は、ホイールベースの左右差の状態を示したもので、前後左右ホイルの距離を測定して、ホイルベースの諸元と比較することにより、セットバック角の有無を確認することができる。

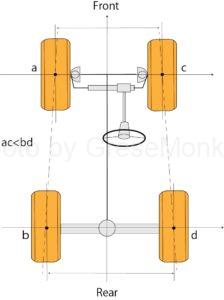

トレッドの左右差

前後左右ホイルの相互間のずれは、図4のように前後のトレッドの距離を測定し、トレッド諸元と比較することにより確認することができる。

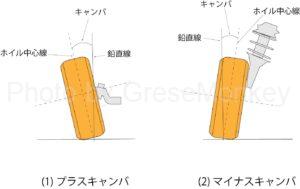

キャンバ

ホイールは図5のようにホイール中心面を路面に対する鉛直線のなす角度をキャンバといい、わずかに上開きか下開きとなっており、上開きのものをプラスキャンバ、下開きのものをマイナスキャンバという。これらのキャンバは、フロント側でプラス・マイナスそれぞれ1°ぐらいの範囲に、また、独立懸架式サスペンションのリヤ側では、プラス・マイナスそれぞ1.5°くらいの範囲に設定している。

キャンバを設ける目的は、従来、ハンドル操作の軽減、タイヤの抜け出し防止や下開き防止などとしたプラス・キャンバが主流であったが、現在では、サスペンション、ベアリング、ボールジョイント、タイヤなどの性能の向上やパワーステアリングなどによって、キャンバの役割は大きく変化し、特に、独立懸架式サスペンションでは、自動車の荷重変化や旋回時のロール運動及び路面の凹凸などに対応するため、タイヤと路面ができるだけ直立に接地して、タイヤのグリップ力を最大に保持する工夫が施されている。

旋回時のキャンバ変化

旋回時に車体が傾斜した場合のホイールの路面に対するキャンバは、図5に示すようにサスペンションの型式によって大きく異なってくる。車軸懸架式サスペンションでは、キャンバはほとんど変化しないが、独立懸架式サスペンションでは大きく変化する。

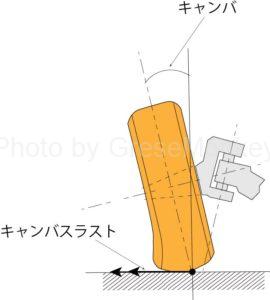

また、ホイールにプラスキャンバがある場合には、タイヤの接地部面は、図6のように変形して、タイヤが傾きの内側に転がり込もうとする横向きの力が発生する。これをキャンバスラストといい、キャンバ角が大きくなるに伴って増大するものである。

左右のキャンバが等しければ、直進時は左右のキャンバスラストは等しくなり力は相殺されるが、旋回時、独立懸架式サスペンションの場合には、一般に外側ホイールのキャンバは大きく、内側ホイールのキャンバは小さくなるので、外側ホイールは内側ホイールよりもキャンバスラストは大きくなる。

この場合、外側ホイールのキャンバスラストの力の方向は、コーナリングフォースとは逆方向となるため、コーナリングフォースを減少させる方向に作用する。したがって、それを防止するため、乗用車では、図6に示すように、直進時におけるキャンバをマイナスに設定し、旋回時の外側ホイールのキャンバをできるだけ小さくすることによってコーナリングフォースを大きくして旋回性能を向上させているものもある。ただし、マイナスキャンバも必要以上に大きくすると、逆に直進安定性が損なわれてしまう。

プラスキャンバの車両でも、サスペンションのリンクなどの配置やサスペンションのリンクに使われているブシュの変形を利用して、旋回のキャンバ変化をできるだけ押さえるキャンバ・コントロール機構を設けたものもある。

キャスタ

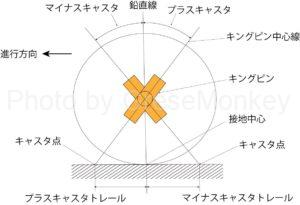

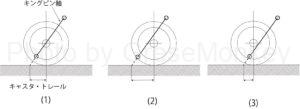

フロントホイールを横方向から見ると、キングピンは図9のように、鉛直線に対して前後どちらかにわずかに傾いている。この傾斜をキャスタといい、キングピン中心線と鉛直線のなす角度で表される。

キングピンの頂部が、進行方向に対して後方に傾斜しているものをプラスキャスタといい、これと反対方向のものをマイナスキャスタと呼ぶが、一般的にはプラスキャスタのものが多い。

また、図9から、キングピン中心線の延長線が路面と交差する点をキャスタ点といい、タイヤ接地面中心との間の前後方向の距離をキャスタトレールという。

キャスタ効果

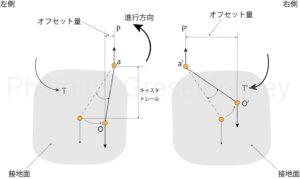

- 直進状態

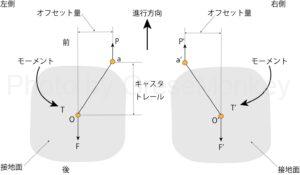

ホイールのタイヤ接地中心はキャンバ、キャスタ、キングピン傾角などの影響による接地面への傾きのために、本来の中心位置よりずれた位置にある。

図10は、ホイールの接地面を真上から見たもので、直進状態での左右のタイヤ接地中心(O),(O’)とキングピン軸延長戦の路面との交点(a),(a’)を表したもので、a、a’はタイヤ接地中心O、O’よりもプラストレール分(左右同じ)だけ前方にあり、また、オフセット分(左右同じ)だけ内側にある。

このとき、駆動力(P),(P’)はa、a’方向に作用し、タイヤの転がり抵抗(F),(F’)は、O、O’に駆動力と反対の方向に作用する。

したがって、左側ホイールには、aを中心とした左回りのモーメント(T)が発生し、右側も同様にa’を中心とした右回りのモーメント(T’)が発生する。

ゆえに、ホイールにモーメントが発生すれば、ホイールはモーメントの大きい方に転がるが、この場合、a、a’を中心に発生するモーメントT、T’は大きさが等しく方向が反対なので、互いに打ち消しあってホイールを直進状態に保つ。

なお、a-Oおよびa’-O’をホイールレバーアームといい、実際にはこの働きによってキングピン軸回りのモーメントを発生させている。

- 旋回時

ハンドルを左側に回転させると、図11のようにa、a’を中心にしてタイヤ接地中心O、O’は、ホイールレバーアームを半径として移動し、このオフセット量によりタイヤ接地中心が移動する。

したがって、タイヤ接地中心は、右側ホイールは大きく、左側ホイールは小さくなるように変化する。

このタイヤ接地中心の移動、すなわち、タイヤ接地面の傾きが、車自身の加重によって元に戻ろうとし、その結果、右側ホイールに働くモーメントT’は増大するため、ホイールを直進に戻そうとする方向に復元力が発生する。この作用をキャスタ効果という。

また、図10のキャスタトレールは、直進復元力と、進行方向からホイールにかかる力を引くことで、ホイールを不安定にする力を抑える作用とがある。しかし、キャスタトレールを長くするには、キャスタ角を大きくしてホイールレバーアームを長くしなければならず、旋回時のオフセット量が増加して復元力は大きくなるが、ハンドル操作に必要な操作力が増加したり、それにより運転時の一体感がなくなると操舵フィーリングの低下を招くことになる。

そのため、直進性をキャスタだけに頼らず、タイヤやサスペンションなどにも分担させると同時に、図12のようにキャスタ角は一定でも、キングピン軸をアクスル中心から前後に動かすことで、自由にキャスタトレールを設定する方法により、キャスタを小さくして、操舵フィーリングを向上させる。などといった工夫もなされている。

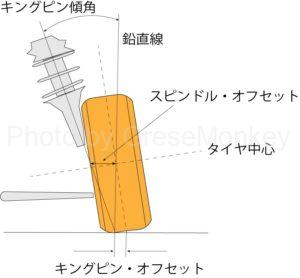

キングピン傾角(SAI)

キングピンは、図13のように内側に傾けて取り付けられており、その中心線と鉛直線のなす角度をキングピン傾角(SAI)といい、キングピン軸中心線の路面交点とタイヤトレッド中心の距離をキングピンオフセットという。

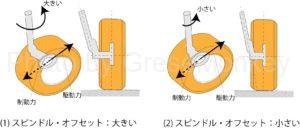

また、図13のようにキングピン軸とタイヤ中心間の水平距離をスピンドルオフセットといい、これらのオフセットの値が大きいほど、キングピン回りのモーメントは大きくなる。

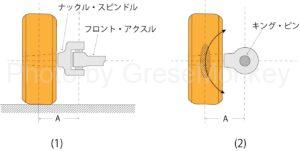

オフセット量の変化

キングピン傾角がない場合について考えてみると、図14のようにオフセット量(A)が大きくなってしまい、車体の荷重は直接キングピンを曲げようとする力として働く。

また、走行抵抗は、タイヤの接地面の中心に作用するので、走行中および制動時には、ホイールにキングピンを中心として、図14の矢印の方向に回転させようとする力が働く。この力は、走行時および制動時にホイールを前後に首振りさせるように作用し、また、路面からの力が、ステアリング装置のリンク機構にダイレクトに伝わり、舵取り操作に不具合が生じるようになる。

これらの不具合を減少させるために、キングピンを傾斜させ、オフセット量を少なくするとともに、図15のようにスピンドルオフセットを小さくすることによって、発生するモーメントを小さくして、ホイールの振れやハンドルが片側に取られる現象を軽減している。

トーイン

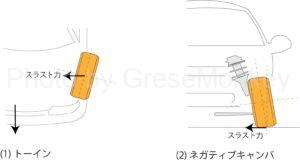

車を上から見たときのホイール前側と後側の距離の差において、図16のように前側が後側より小さい場合をトーイン、大きい場合をトーアウトといい、一般的には、トーインが採用されている。

従来、トーインは主として、プラスキャンバのためにホイール前側が外側に広かろうとするのを防ぐ目的で採用されていたが、マイナスキャンバのものでは、サスペンション、ベアリング、ボールジョイント、タイヤなどの性能向上によって、直進安定性の確保が主たる目的となっている。

トーインとサイドスリップ

トーインを設けるとタイヤには、図17のように内向きのスラスト力が発生する。また、マイナスキャンバを採用しているものも、内向きのスラスト力が発生し、これらが合成されたスラスト力となって、サイドスリップとして現れるため、前輪では、あまり大きなトーインを設けることはできない。

トーとキングピン傾角

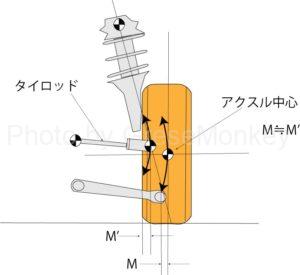

走行中はタイヤの上下によって、アクスル中心が円弧を描いて上下する。このとき、タイロッドも同じ動きをするが、タイロッドはキングピン傾角の影響で、アクスル中心とは異なった動きをしてトーを変化させる。

- 直進時のトー変化

タイヤが上下したとき、図18のようにアクスル中心の内外方向の移動量に対して、タイロッドの移動量は、ほぼ等しいため、トーの変化はあまり大きくない。

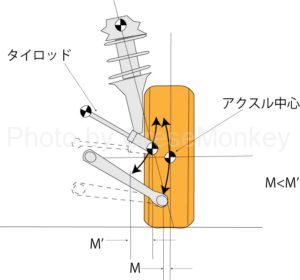

- 操舵時のトー変化

キングピン傾角があると、操舵することによって車体が持ち上がり、このため、サスペンションアームやタイロッドの角度が変化する。

この状態でタイヤが上下すると、図19のようにアクスル中心の内外方向への移動量とタイロッドの移動量が異なるため、タイヤのリヤ側にタイロッドがある車では、バウンド時(サスペンションスプリング圧縮時)には、トーイン側へ、リバウンド時(サスペンションスプリング伸長時)には、トーアウト側へとトーが変化する。

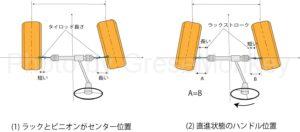

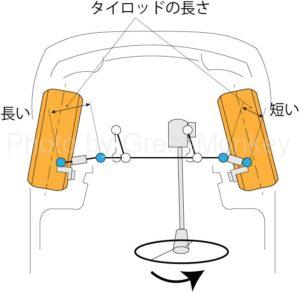

トーと不等長タイロッド

ラックピニオン型ステアリングでは、図20のように左右タイロッドの長さが異なると、トーの遺体が正常でも、ハンドルが進行方向に対して正対の場合、左右のホイールはそれぞれ違う向きになる。図20よりこの状態から直進走行状態にすると、ラックストロークが左側が長く、右側が短くなる。これにより、タイロッド長とラックストロークを加算した左右のAとBの長さが等しくなり、直進走行性は保たれるが、ハンドルのセンタ位置に狂いが生じたり、ハンドルを左右に切ったとき左右の切れ角が異なってくるなどの不具合が生じる。

ボールナット型ステアリングでは、ストッパ(ナックルストッパキャップ)で左右の切れ角を調整する機構のため、左右のタイロッドの長さが異なっても、切れ角への影響はあまりない。しかし、直進走行時には、図21のように左右輪のトーは、合成したものになるため、ハンドルの中心に狂いが生じる。

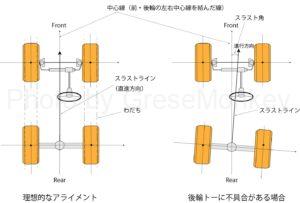

トーと全輪直進方向

自動車が直進する場合に直進方向を決定する要因は、前後左右ホイールのトーである。

特に、後輪のトーは直進性には重要で、この後輪のトーが正しいと、図22の全輪走行中心線に対し、前後左右のわだちが平行かつ等距離で、かつ、運転者から見たハンドルの位置が中心となり、アライメントとしては理想である。

しかし、後輪にねじれやアライメント変化が生じて後輪トーに不具合が生じると,極端な場合には、図23のような状態で走行することになり、操縦安定性上好ましくない。このときの走行角をスラスト角(後輪変更角度)と呼び、その方向をスラストラインと呼んでいる。

一般的に、これらの測定は、専用の四輪ホイールアライメントテスタで行うことになる。

引用元・参考文献

このサイトは、以下の参考文献より引用・参考にさせていただきました。

- 三級自動車シャシ|一般社団法人 日本自動車整備振興会連合会

- 車両運動性能とシャシメカニズム|宇野 高明 著|グランプリ出版