ディーゼルエンジンの基本性能

ルドルフ・ディーゼルは、1892年に4サイクルエンジンを発明し、このエンジンは粉炭を燃料とし、圧縮空気中で自己着火させる方式であった。1897年、ディーゼルは重油を使用し、高圧空気によって噴射する実用的なディーゼルエンジンを完成させた。この発明以後、彼の名を冠してディーゼルエンジンと呼ばれるようになった。

初期のディーゼルエンジンは主に固定設備や船舶で用いられていたが、1927年にボッシュ社が向き噴射の噴射ポンプを製品化し、これにより高速ディーゼルエンジンが開発され、自動車用エンジンとしても実用化された。

日本では1930年代からディーゼルエンジンの研究と製作が始まり、1936年に総排気量8リットルの6シリンダ空冷式ディーゼルエンジンが、1939年には5.1リットルの6シリンダ水冷式自動車用ディーゼルエンジンがそれぞれ完成し、実用化された。これらのエンジンは、高速化や高出力化を目指すと同時に、NOx(窒素酸化物)やPM(粒子状物質)などの有害物質の排出低減にも注目が集まっている。

注)PMの主成分は、黒煙と種々の成分からなる混合物である。

最近では、コモンレール式やユニットインジェクタ式の高圧燃料噴射装置が採用されている。これらの装置は、噴射圧力を高めることで燃料を微粒子化し、総表面積を大きくする。この微粒化により、燃料は周囲の空気や圧縮熱とより効果的に接触し、燃焼状態が改善され、PMの発生が抑制される。また、着火性の向上により着火遅れが短縮され、NOxの発生も抑制されている。

ここでは、自動車に使用されるディーゼルエンジンをエンジン単体で見たときの、燃焼方式や燃焼による出力などの特性、バルブタイミングや排気ガスの特徴などについて、一般的な基本事項を説明していこうと思います。

大まかな内容として、ディーゼルエンジンの燃焼方式の基本とそれを実現するためのバルブタイミングの基本設定。エンジンの燃焼によってもたらされる熱効率・圧力・仕事率・損失・体積効率やエンジンの燃焼時の特性。また、デメリットとしてのディーゼルノックと排気ガス特性と対策方法などとなります。

目次

ディーゼルエンジンの燃焼方式

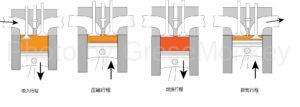

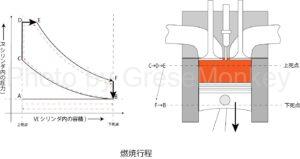

ディーゼルエンジンの燃焼方式は、P(シリンダ内の圧力)とV(シリンダ内の容積)の関係を表したサイクル図において、定圧サイクル図(ディーゼルサイクル)と定容サイクル図(オットーサイクル)を合成した複合サイクル図(サバテサイクル)において、一定圧力、一定容積の下での燃焼状態を表した方式となっている。

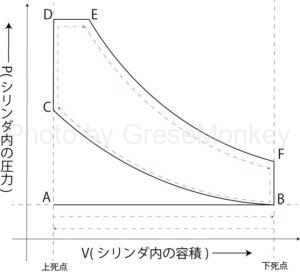

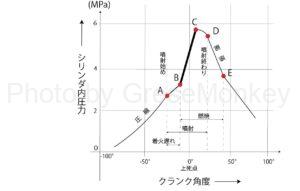

図1-1は、複合サイクル(サバテサイクル)のP-V線図である。このサイクルは吸入-圧縮-燃焼-排気の1サイクルの過程を示している。

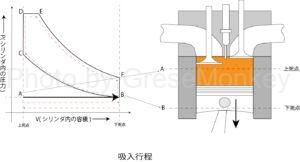

吸入行程

A点では、ピストンが上死点位置にあって、B点に向けて吸入が始まろうとする状態にあり、ピストンの下降に伴い、シリンダ内の容積は増加し、B点でピストンは下死点に位置する。

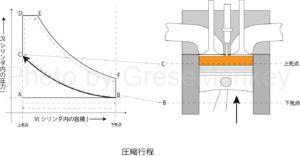

圧縮行程

B点からピストンが上昇して圧縮が始まり、シリンダ内の圧力が上がってピストンがC点まで上がり、上死点に位置する。

燃焼行程

- C点で燃料が噴射され、自己着火による燃焼が始まり、燃焼室内の一定容積の下でD点まで圧力が急激に上昇する。

- その後ピストンがわずかに下降しても一定圧力の下でE点まで膨張(燃焼)が続く。

- B点からピストンが上昇するとともに、排気が始まり、A点で上死点の位置となり、1サイクルが完了する。

排気行程

B点からピストンが上昇するとともに、排気が始まり、A点で上死点の位置となり、1サイクルが完了する。

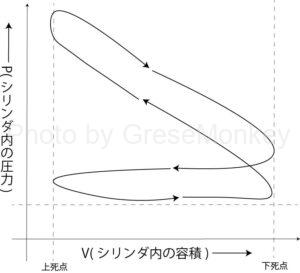

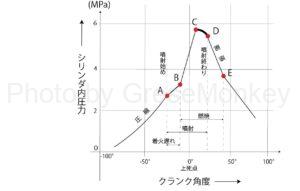

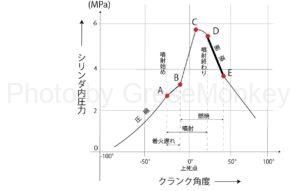

図1-2は、実際のエンジンのP-V線図であり、シリンダ内における作動ガスの圧力変化を測定し記録したものであり、指圧線図と呼ばれている。

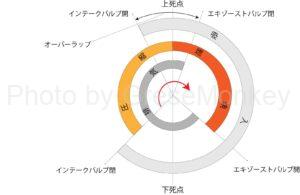

バルブタイミング

バルブタイミングは、燃料の燃焼の仕方に密接な関係がある。そのため、バルブタイミングの設定次第で、エンジンの出力や有害な排気ガスの発生にも影響が出てくる。

したがって、エンジンの特性や使用条件などを考慮して、適切なバルブタイミングを設定する必要がある。

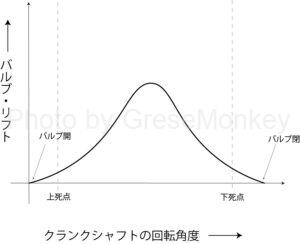

インテークバルブの開閉時期

バルブの開き始めの時期を考えると、バルブがバルブシートから離れた瞬間は、通気面積は極めて小さいので、この状態でピストンが上死点位置にくると、ピストンが下降し始めたときに十分な通気面積を得ることが出来なくなり、吸入抵抗が大きくなるばかりで体積効率が低下してしまう。(効率よく吸入空気を取り込むことが出来ない。)

そこで、図1-4のようにピストンが上死点の位置へ達するよりもわずかに早めにバルブを開き、ピストンが下降し始めてピストンの速度が最も早くなった位置で通気面積が最も大きくなるようなバルブタイミングにしている。(効率よく吸入空気を取り込むことが出来る。)

また、バルブの閉じる時期は、図のように下死点後もある期間だけ開いたままにしておくことで、吸気時のピストン下降時の慣性力を利用することで吸入空気量がより多くなるようにしている。

エキゾーストバルブの開閉時期

バルブは燃焼行程が終わる下死点の前のタイミングで開き、排気ガス自体の持つ圧力で排出するようにしている。

また、バルブの閉じる時期は、排気行程においてピストンが上死点に達していても、シリンダ内の圧力は大気圧より高いので、上死点後もある期間だけ開いておくタイミングにすることで、排気の効率を高めている。

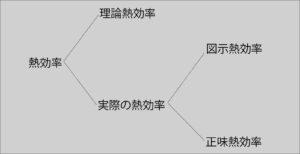

熱効率

熱機関において、仕事に変化した熱量と供給した燃料の熱量との割合を、その熱機関の熱効率という。熱効率には、その求め方によって次のような種類がある。

理論熱効率

理論熱効率とは、理論サイクルにおいて仕事に変えることのできる熱量と、供給するとの割合をいう。

図示熱効率

図示熱効率とは、シリンダ内の作動ガスがピストンに与えた仕事を熱量に換算したものと、供給した熱量との割合をいう。

作動ガスがピストンに与えた仕事を図示仕事といい、その動力を図示仕事率という。

図示仕事は指圧線図から求めることが出来るが、冷却損失、吸排気に要する仕事などのために理論仕事より小さい。

したがって、図示熱効率は理論熱効率より常に小さい。

正味熱効率

一般的に、内燃機関の熱効率のことを正味熱効率といい、これは正味仕事率から算出した仕事を熱量に換算したものと、動力を得るために使った燃料の総熱量との割合である。

なお、正味仕事率から算出した仕事は、図示仕事から運動部分の摩擦、ウォータポンプ、ファン、オルタネータなどの補器装置を動かすのに必要な仕事を差し引いたものである。

実際に、エンジンのクランクシャフトから得られる動力を正味仕事率又は軸出力という。

正味熱効率を式で表すと、次のようになる。

正味熱効率 = エンジンにより動力に変えられた熱量 / エンジンに与えられた燃料の総熱量 エンジンにより動力に変えられた熱量

$$\eta e = \frac{Pe}{H\mu・B}$$

ただし

\(\eta e\):正味熱効率

\(Pe\):正味仕事率 \(W = kg・m^2/s^2\)

\(H\mu\):燃料の低発熱量 \(J/kg = m^2/s^2\)

\(B\):燃料消費量 \(kg/s = kg・s^-1\)

平均有効圧力

平均有効圧力は、1サイクルの仕事を行程容積で除したもので、排気量や作動方式の異なるエンジンの性能を比較する場合などに用いられる。

平均有効圧力には、理論平均有効圧力、図示平均有効圧力及び正味平均有効圧力の3つがある。

理論平均有効圧力は、次の式により求められる。

$$Pth = \frac{W}{V}$$

ただし

\(Pth\):理論平均有効圧力 \(Pa = kg/(m・s^2)\)

\(W\):供給された燃料の熱エネルギーのうち、理論的に有効な仕事に変わった仕事量 \(J = kg・m^2/s^2\)

\(V\):行程容積 \(m^3\)

図示平均有効圧力は、指圧線図をもとに算出したものであり、正味平均有効圧力は、動力計で実測した正味仕事率(軸出力)から逆算して求めたものである。

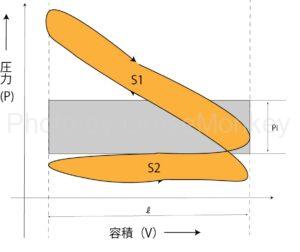

図示平均圧力(\(p_1\))を求めるには、図5の指圧線図をもとに、プラニメータ(面積測定器)又は方眼紙を利用して、図上の面積(\(S_1\))及び(\(S_2\))を測定し、\(S_1\)から\(S_2\)を差し引いたものをシリンダの工程容積を表す指圧線図上のストローク(ℓ)で除して求める。

$$p_i = \frac{S_1 – S_2}{ℓ}$$

図示仕事率と正味仕事率

図示仕事率とは、図示平均有効圧力をもとに、次の式によって求めた仕事率である。

4サイクルエンジンの場合

$$Pi = Pj・L・A・N・n・\frac{1}{2}$$

ただし

\(Pi\):図示仕事率 \(W = kg・m^2/s^2\)

\(Pj\):図示平均圧力 \(Pa = kg/(m・s^2)\)

\(L\):ピストンストローク \(m\)

\(A\):シリンダの断面積 \(m^2\)

\(N\):エンジン回転速度 \(s^-1(min^-1(r/min)\)表示の場合は、\(\frac{1}{60} s^-1 \)を用いる。)

\(n\):シリンダ数

正味仕事率とは、動力計で実測した軸出力であり、軸トルクの間には、次の式のような関係がある。

$$P = 2\pi T ✕ N$$

ただし

\(P\):軸出力 \(W\) = \(kg・m^2/s^2\)

\(T\):軸トルク \(N・m\) = \(kg・m^2/s^-2\)

\(N\):クランクシャフトの回転速度 \(s^-1(min^-1(r/min)\)表示の場合は、\(\frac{1}{60} s^-1 \)を用いる。)

また、エンジン内部の摩擦及び補器駆動などに費やされる損失は、図示仕事率と正味仕事率を差し引いたものである。

なお、機械効率は、図示仕事率と正味仕事率から、次の式により求められる。

機械効率 = 正味仕事率 / 図示仕事率 ✕ 100(%)

エンジンの諸損失

燃料の燃焼により発生した発熱量が、軸出力として有効仕事に変わるまでには、つぎのような諸損失がある。

熱損失

- 冷却損失

燃焼ガスの熱量が冷却水や冷却空気によって失われることをいい、燃焼室壁を通して冷却水へ失われる。

- 排気損失

燃焼ガスの熱量が排気ガスによって持ち去られる。

- 輻射損失

燃焼ガスの熱量が輻射熱として周囲に放散される。

※輻射(放射)は、熱が電磁波の状態で放出され、四方八方の離れたところに熱が伝わる現象

機械損失

機械損失は、ピストン、ピストンリング、各ベアリングなどの摩擦損失と、ウォータポンプ、オイルポンプ、ファン、サプライポンプ、オルタネータ、エアコンプレッサなどの補機駆動の損失からなっている。

機械損失は、冷却水温度、潤滑油の粘度のほかに回転速度の影響が大きい。

ポンプ損失

ポンプ損失とは、燃焼ガスの排出及び空気を吸入するための動力損失という。

体積効率と充填効率

空気の吸入状況の良否を比較する尺度として、体積効率と充填効率とがある。

測定時の外気温度をT、圧力をPとし、標準状態の外気の温度をT0、圧力をP0とすれば、体積効率と充填効率は次のようになる。

体積効率 = PとTの状態で新規に吸入した空気の体積 / 総工程の容積 = PとTの状態で新規に吸入した空気の質量 / PとTの状態で総行程容積を占める新規の空気の質量

充填効率 = PとTの状態で新規に吸入した空気の質量 / P0とT0の状態で総行程容積を占める空気の質量体積効率と充填効率は、平地ではほとんど同じであるが、高山など気圧の低い地域では差が生じる。

ディーゼルエンジンの体積効率は、一般に0.9程度である。

エンジンの出力は、サイクルごとに吸入する空気の量に比例するので、限られた行程容積でより大きな出力を得るには、吸気系統を改良して体積効率を高めたり、過給機を用いて、充填効率を高める必要がある。

空気過剰率

燃料を完全燃焼させるためには、十分な酸素が必要であるが、空気中に含まれる酸素の量は決まっているので、エンジンの吸入工程において吸入された空気の質量により、燃焼に使われる燃料の最大量が決定される。

例えば、軽油1㎏を完全燃焼させるための理論的に必要な空気の質量は約15kgである。

しかし、実際に燃焼は短期間に行われるため、理論上の必要空気量では完全燃焼は行われないので、それより多くの空気量が必要である。

この過剰空気の割合を空気過剰率と呼び、次の公式で表される。

空気過剰率 = 実際に吸入した空気の質量/噴射された燃料を完全燃焼させる理論空気質量ディーゼルエンジンでは、空気中に燃料を噴射してから短期間のうちに燃焼が起こるので、十分に燃料と空気を混合させることが難しい。

したがって、空気過剰率は、全負荷(最大噴射量)時において1.2~1.4程度で、低速で負荷が小さい(噴射量が少ない)ときは、2.5以上になっている。

エンジンの出力試験

自動車用のエンジン出力試験方法は、JISに規格されており、エンジン全負荷状態におけるグロス軸出力試験方法及びネット軸出力試験方法がある。

- グロス軸出力

エンジンの運転に必要な付属装置だけを装着してエンジン試験台で測定した軸出力である。

- ネット軸出力

エンジンを特定の用途に使用するのに必要な付属装置をすべて装着してエンジン試験台で測定した軸出力である

なお、現在ではネット軸出力試験方法が主流となっている。

ディーゼルエンジンの燃焼

燃焼過程

燃焼室内に高圧の霧状で噴射された燃料の粒子は、圧縮され高温となった空気によって、加熱されて温度が下がり、気化を始めて高温の空気と混合したところで自己着火して燃焼する。

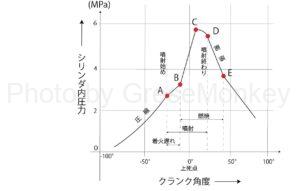

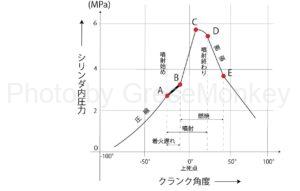

燃焼によるシリンダ内の圧力の変化と、クランクシャフトの回転角度(クランク角度)との関係を表すと、図6のようになり、燃焼の過程は、次のように変化していく。

着火遅れ期間(燃焼準備期間:A-B)

図6-1のA-Bまでが着火遅れ期間で、Aで燃料が高圧の霧状で噴射され、シリンダ内の圧縮され高温となった空気によって熱されることにより混合気となる。

A-Bは着火温度に近づきつつある期間である。

また、A-Bは時間的には短い期間であり、圧力は急激には上がらない。

火炎伝播期間(定容燃焼期間:B-C)

図のB-Cまでが火炎伝播期間で、着火遅れ期間において燃焼の準備が行われる。

図のBにおいて混合気の1か所、及び、数か所から着火が起こると、各部に極めて急速に伝播して、ほとんど同時に燃焼し、圧力は急激に上昇する。

このときの圧力上昇は、着火遅れ期間に噴射された燃料の量や霧化状態などに関係し、この期間の終わりのCの状態では、噴射された燃料の大部分は燃え尽きてしまう。

直接燃焼機関(定圧燃焼機関:C-D)

図のC-Dまでが直接燃焼機関で、Cを過ぎても、燃料はまだ噴射されているが、B-C間に生じた火炎のために、噴射された燃料が燃焼する。

後期燃焼期間(後燃え期間:D-E)

図のD-Eまでが直接燃焼機関で、Dで噴射は終わり、燃焼ガスは膨張するが、それまでに完全燃焼しきれなかった燃料は、膨張の期間中に燃焼する。

このように、燃焼は、4つの機関に分けて考えられるが、着火遅れ期間と火炎伝播期間は、直接燃焼機関に対しての準備期間とも考えられていて、この期間の状態は、燃焼に大きな影響を与えることになる。

ディーゼルノック

ディーゼルノックは、前述したように、燃焼室内に噴射された燃料が可燃混合気を作り、自己着火するまでに時間的な遅れを生じる。

この着火遅れ期間に噴射された燃料が、自己着火後、急激に燃焼して圧力が上昇するため、ガソリンエンジンに比べると燃焼騒音が大きくなる。

ディーゼルノックは、この自己着火後の燃焼圧力及び圧力の上昇率が異常に高くなり、衝撃波を発生させて、機械部分を激しく振動させる甲高い打音を伴う状態をいい、着火遅れ期間中の噴射量が規定よりも多くなった場合や、冷間始動時などで自己着火が遅れた場合などに発生しやすい。

ディーゼルノックを防ぐには、その発生原因から見て、着火遅れ期間中の噴射量が密接に関係する。

したがって、噴射始めの噴射量を少なくしたり、冷間時の自己着火を容易にするために、予熱装置を設けるなどの工夫がなされているが、その他の方法としては、次のようなことが考えられる。

- 着火性の良い(セタン価の高い)燃料を用いること

- シリンダ内の温度を上げること(圧縮圧力を高くすること)

- 冷却水の温度を適温にすること

- 噴射時期を適正にすること

- 燃料の噴射圧力及び噴霧状態を適正にすること

排出ガス

ディーゼルエンジンから発生する排出ガスには、排気管からの排気ガス、エンジンのクランクケースからのブローバイガスなどがある。

排出ガスの発生過程

混合気が燃焼した後の排気ガスの大部分は、N2(窒素)、H2O(水、水蒸気)及びCO2(二酸化炭素)になるが、このほか、有害で大気汚染の原因物質となる(一酸化炭素)、HC(炭化水素)、NOx(窒素酸化物)、PM(粒子状物質)などが発生する。

- CO

COは、空気の供給が不十分などの理由によって、燃料が不完全燃焼したときに、次のように発生する。

2C(炭素) + O2(酸素) → 2CO

しかし、空気の供給が十分で完全燃焼した場合には、次のようにCO2になる。

C + O2 → CO2ディーゼルエンジンは空気過剰率が大きく、空気を十分に供給して燃焼が行われるため、COの発生は極めて少ない。

- HC

HCは、水素と炭素の化合物の総称で、完全燃焼したときは、Cは前述のようにCO2となり、H2(水素)は、次のようにH2Oとなる。

2H2 + O2 → 2H2O排気管から排出されるHCは、燃料が不完全燃焼して、未燃焼ガスがそのまま排出されたものである。

ディーゼルエンジンでは、十分な空気の中で燃焼が行われるので、HCの発生は少ない。

- NOx

NOxは、窒素と酸素の化合物の総称である。

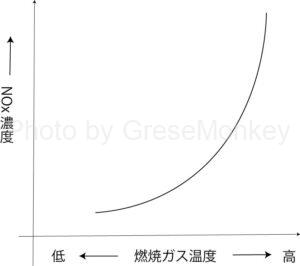

燃焼ガス温度が高い時に発生し、酸素との結合(酸化)の程度によって種々のものがある。

高温でN2とO2が存在すると

N2 + O2 → 2NO

という反応が起きて、NO(一酸化炭素)が発生するが、NOは空気中のO2に触れることで

2NO + O2 → 2NO2

という反応が起きて、NO2(二酸化窒素)に変化する。

つまり、排気ガス中のNOxは主にNOとNO2である。NOxは、図7のように燃焼ガスの温度の上昇とともに急激に増大する。

COとHCは、不完全燃焼が原因で発生するのに対し、NOxは、逆に完全燃焼し、燃焼ガス温度が高い時に多く発生する。

したがって、NOxの発生を防ぐには最高燃焼ガス温度を下げる必要があるが、これをするとエンジン出力が低下するなどの悪影響が出てくる。

- PM

PMは、黒煙、サルフェート(硫酸塩)及びSOF(Soluble Organic Fraction:可溶有機成分)の3種類に大別される。

黒煙は、燃料中の炭素が分離してすすとなって排出されたものである。

ディーゼルエンジンでは、吸入空気量に余裕を持たせてあるが、噴射量を多く必要とする急加速時、あるいは、高負荷時には、部分的に気化不十分となった燃料粒が高温の燃焼火炎にさらされ、燃料中の炭素が分離して、黒煙となって排出される。

サルフェートは、燃料中の硫黄分が参加して生成された硫黄化合物の総称であり、エンジンの高負荷時や酸化力の強い触媒がある場合に多量に生成される。

SOFは、比較的低沸点で溶媒抽出が可能な有機成分のことで、具体的には、燃料である軽油や燃焼室内に混入したオイルの未燃焼部分である。

排気ガス浄化の対応策

ディーゼルエンジンの排気ガスの主成分であるNOxおよびPMの低減方法について

NOxの低減

- 燃料噴射の多段化

コモンレール式高圧燃料噴射装置では、メーン噴射の前に少量の燃料を噴射するプレ噴射を行いNOxの排出を低減している。

- EGR装置(排ガス再循環)

排気ガスの一部をインテークマニホールドへ再循環させることにより、吸入空気中の酸素濃度が減少するので、最高燃焼ガス温度が下がりNOxの排出が低減できる。

PMの低減

- エンジン本体の改良

多弁化や燃焼室形状の改良などにより、重点効率の向上や、燃料と空気の混合を最適にすることで燃焼改善を図りPMの発生を低減している。

- 燃料噴射圧力の高圧化

コモンレール式高圧燃料噴射装置やユニットインジェクタ式高圧燃料噴射装置では、燃料噴射圧力を高圧化することで燃料を微粒化させ、周囲の空気や熱とよく触れることで良い燃焼状態となりPMの発生が大幅に低減される。