シリンダヘッドをオーバーホール

エンジンより降ろしたシリンダヘッドを、エンジンオイルの管理状態や燃焼室の状態。シリンダヘッド本体の歪みなど細部まで確認します。今回は、オイル管理がよくスラッジなどはたまっておらず、燃焼室やバルブなどはデポジットなどのカーボンで酷く汚れていることはありませんでした。シリンダヘッドの歪みも計測したところ基準値内で収まっているようです。オーバーホールの順番としては次の通りです。

- ロッカーシャフトを取り外す

- バルブを取り外す

- シリンダーヘッド歪み計測

- バルブすりあわせ

- バルブステムシール交換

- 元通りに組み付ける

- バルブクリアランス調整

- シリンダヘッド搭載

ロッカーシャフトを取り外す

ロッカーアーム・シャフトの固定ボルトを緩めて取り外します。ロッカーシャフトはアームの向きやシャフトの間のスプリング。ワッシャ類がバラバラにならないように注意します。取り外すときは、揺るまたボルトは抜かずに取り付けたまままるごと一体で取り外すのがよいかと思います。組み付けるときは順番があるので、分解図を参考にします。分解図がない場合は、写真に撮っておくのもいいかと思います。ちなみにボルトの締め付けトルクは22Nmです。

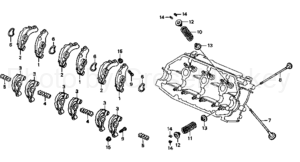

ロッカーアームとバルブスプリングの分解図です。

バルブを取り外す

バルブスプリングを縮めてコッターを外し、バルブを取り外します。コッターは非常に小さいので、なくさないように順番にまとめておく方がいいです。バルブスプリングコンプレッサーで、バルブとスプリングに対してまっすぐになるように注意しながらスプリングをゆっくりと縮めて行きます。ある程度と縮めてコッターが見えたら、マグネット棒やピンセットなどで取り除きます。それができたら再びゆっくりとスプリングを緩めて取り外します。

取り外したバルブとバルブスプリング。コッターは、それぞれのシリンダーの1番から3番、インレット側とエキゾースト側に分類して整理しておきます。特にバルブは絶対に順番を間違わないようにします。今回は段ボールを用意してマジックで順番を記して、それぞれに突き刺しておきました。

シリンダーヘッドの歪み計測

ストレートエッジとシックネスゲージを用いて、シリンダヘッドの歪みを計測します。シリンダヘッドが歪んでいると、ガスケットを交換しても適切な「圧縮」を得ることができずにエンジンはうまく作動しません。計測箇所はシリンダヘッド面の縦・横・対角線上・横中央・燃焼室周り(燃焼室に対して縦・横・斜め対角線)でだいたいシリンダヘッドの全体だと思って下さい。シリンダーヘッドを水平に置き、ストレートエッジをヘッド面に対して垂直にあてがったら、その隙間にシックネスゲージを厚みのある方から挿入していきます。このときシックネスゲージがスカスカに入る時のゲージの厚さから順番に入れていき、ゆっくりと抵抗がある程度に入るゲージの厚さがあるポイントを探していきます。そのポイントから全く入らないゲージの手前のゲージの厚さがそのシリンダの計測箇所の「歪み値」になります。

オーバーヒートした場合は、ヘッドガスケットで確認した「抜けている場所」が歪んでいることが疑われるので、とくに燃焼室周りの箇所に注意します。完全に正確な計測はこの方法ではムリなので、どうしてもというときは、業者などに外注して計測してもらい、ヘッドの面を綺麗に研磨してもらうことをおすすめします。

今回は、シリンダヘッドの歪み基準値0.05mm以内で計測できたので、研磨には出さずに、オイルストーンでヘッド面を綺麗にさらっておきます。

OSS ベベル型ストレートエッヂ(B級)150mm 141-150B

(STRAIGHT/ストレート) オイルストーン(砥石) (#) 220/400 19-2154

バルブの擦り合わせ

擦り合わせ専用のコンパウンドとタコ棒を使ってバルブの擦り合わせをします。この作業はバルブシートと燃焼室のバルブ当たり面が傷んでいる場合に、その当たり面をバルブそのもので擦り合わせて研磨し、当たり面を綺麗にして燃焼室の機密性を保つための作業です。タコ棒を使って自分の手で地道に擦り合わせていくので、かなりの根性が試される作業です。なので、電動ドリルなどでやる方法なんかもありますが、初心者にはその方法はあまりおすすめできません。今回はその方法を紹介しようかどうか迷いましたが、あえて割愛します。あしからず。地道に手でやることを覚えてみましょう。

バルブシート周りにコンパウンドを適量付けたら、写真に示すようにタコ棒の吸盤にバルブをくっつけて棒の部分に手を合わせて、神社にでもお参りするようにタコ棒を回します。このとき吸盤が取れやすくなってしまっても、再び付け直して頑張って下さい。イライラするかもしれませんが、660ccDOHC三気筒エンジンでバルブの総数は12本なので普通のエンジンよりはマシなはずです。一度はじめたら途中で辞めることはできません、12本のバルブ全てを綺麗になるまで研磨しましょう。これはもはや修行と言ってもいいかもしれません。それくらいしんどいです。泣きそうになります。しかし、この作業をやり遂げた後には、悟りが開けて、「達成感」という明るい光があなたの頭上に光り輝くことでしょう。

バルブシートの当たり面が、ある程度きれいに光り輝くようになったら、「光明丹」を塗って当たり面を確認します。厳密には、機密性を確認するために燃焼室に全てのバルブをセットして、灯油を満たしたとき漏れがないかどうかを確認するのですが、今回は燃焼室の状態が比較的きれいだったので、行いませんでした。デポジッドなどがたまっていて、燃焼室が酷くあれていた場合などは、すりあわせをした後に燃焼室の機密性を確認しておいた方がいいかと思われます。

バルブステムシール交換

シリンダヘッドのバルブが通るガイドの部分に、シリンダヘッド内部から燃焼室へのオイル下がりを防ぐためのバルブステムシールというオイルシールがあるのですが、今回はこれも新品に取り替えました。

交換方法は簡単で、古いステムシールはプライヤーなどで外し、取り付けるときは、10mmの12角ソケットをかまして手で押し込むだけです。ハンマーなどはシール破損の原因になるかと思いますのでやめといた方がいいと思います。これもバルブの数と同じで12カ所あります。インレット側とエキゾースト側でバルブステムシールに付いている小さなスプリングの色が違っていて、インレット側が銀色。エキゾースト側が黒色です。間違わないようにします。

元通りに組み付ける

ここまでの作業ができたら、元通りに組み付けます。手順としては以下の通りです。

- バルブを最初に付いていた通りに組み付ける

- バルブスプリングコンプレッサーでバルブスプリングとコッターを取り付ける

- ロッカーアーム・シャフトを組み立てる

- カムシャフトやロッカーアーム・シャフトの摺動部分や当たり面などにエンジンオイルを塗布しておく

- ロッカーアーム・シャフトを取り付ける(締付トルク 22Nm)

- カムシャフト・スプロケットを取り付ける(締付トルク 56Nm)

コッターを取り付けるときは、バルブスプリングコンプレッサーでスプリングを縮めた状態でピンセットなどで取り付けるのですが、コッターは非常に小さい上に、バルブの切り欠き部分に付けようとすると、位置がずれて滑り落ちるので、グリスなどを用いると正確にセットすることができます。

すべて組み付けたら、間違いが無いかどうか必ず点検します。

また、ロッカーアーム・シャフトの組み立ては少々面倒なので、分解図を掲載しておきます。

バルブクリアランス調整

シリンダーヘッドが組み上がったら、バルブクリアランスを調整します。エンジンを組み上げてからでもできるのですが、今回はシリンダヘッドのみで調整してみます。基本としては、1番から3番シリンダーをそれぞれ圧縮上死点の状態にしたところで各ロッカーアームのインレット側とエキゾースト側のバルブクリアランスを調整するということです。

シリンダーヘッドを横向きにしてバルブに位置が確認できる状態にしておきカムシャフト・スプロケットの位置で、タイミングベルトの合いマークを合わせるのと同じ方法で、第一シリンダーを圧縮上死点にします。その状態でバルブスプリングとロッカーアームの隙間にシックネスゲージを挿入して、10mmのロックナットを緩めて、そのセンターにあるアジャストスクリューをマイナスドライバーで回して調整します。

シックネスゲージが抜けなくなるまでアジャストスクリューをマイナスドライバーで締め込んだら、その状態からゲージが少し抵抗がある状態で抜けるいちまで、アジャストスクリューを緩めます。それができたら10mmのロックナットを締め込んで固定します。これを全てのバルブの箇所で行います。

バルブクリアランスの調整値は以下の通りです。

- バルブクリアランス

- インレット側:0.15~0.19mm

- エキゾースト側:0.23~0.27mm

第1シリンダー側の調整ができたら、カムシャフト・スプロケットの位置を左側に回転させていくと、今度は第3シリンダーが圧縮上死点になるので同じようにバルブクリアランスを調整します。さらに左回転させると2番シリンダーが圧縮上死点になります。このことからこのエンジンの燃焼順序は1-3-2ということがわかります。また、圧縮上死点であるかどうかの判断は、ひとつのシリンダーにおいて4カ所のバルブクリアランスが確認できて計測可能な状態であることと、そのときのロッカーアームとカムシャフトの位置がかむの長径が作用していない反対側の角度に位置している状態ということです。

オリフィスOリングを取り付けておく

シリンダーヘッドを搭載する前に、シリンダーブロック側に小さなエンジンオイルのオリフィスというパーツがあるのですが、これを忘れずに取り付けておきます。この部品は、エンジンOH時にメーカーが交換を指定しているもので、エンジンオイルの通路となっているものですが、これが詰まると、オーバーヒートの原因になるそうです。なので、部品注文時から忘れずに注文しておきましょう。

取り付けは難しくなく、プライヤーで取り外して、指で押し込むだけです。些細なことに見えますが、めんどくさがらずにやりましょう。

ヘッドガスケットとオーバーヒート

取り外したシリンダーヘッドガスケットを調べてみる。このエンジンは、ブロック側のシリンダライナーを取り囲むようにウォータジャケットがあるのですが、シリンダ・ブロック当たり面とシリンダ・ヘッドの当たり面共に、ウォータージャケットに向かって抜けた跡がありました。燃焼室のガスがそこからウォータジャケット内に漏れ出してウォータライン内を循環しそれがエア噛みとなって冷却水温度が上がりオーバーヒートとなったと考えられますが、そもそもヘッドガスケットが弱いのからとか、それともこのクルマのウォーターラインが何らかの原因でエアが噛みやすい構造になっているからとか、ラジエーターとエンジン本体に距離があるためウォーターラインが長すぎてラジエーターキャップが機能していないのかなど、原因について様々な意見がネット上で述べられているようです。

シリンダヘッド当たり面

シリンダブロック当たり面

ちなみに新しいヘッドは、形状ほどほとんど変わらないのですが、若干厚めというか、強度を増して再設計されているように思えました。自分としては、多くのクルマがそうであるように、リヤエンジンでラジエーターとエンジン本体の距離が長いクルマは冷却水のエア抜きがとてもやりずらく、きちんとした整備を行ったとしても、エアーが若干残ったままの状態で走り続けているのせいではないかと思います。クルマの構造上ラジエータの位置を変えることは出来ないなら、ラジエータキャップとサブタンクをウォーターラインのエンジンに近い位置にもう一つ追加するとどうだろうとか考えたりもしますが、どうしても現実味を帯びていないですね。このクルマの構造上などからもう少しいろんな意見をくみ取ってみて、オーバーヒートを改善するための適切な方法を考え出せればいいと思うのですが、なかなか難しいみたいですね。

シリンダーヘッドの搭載

シリンダーヘッドのOHが完了したら、エンジンブロックに新しいガスケットをのせて、その上からシリンダーヘッドを搭載します。このとき、タイミングベルト側のウォーターポンプを先に取り付けておいた方が、やりやすいです。それから、シリンダーブロック側で、クランクシャフトを回転させて第一シリンダーを圧縮上死点にしておきます。これはタイミングベルトの交換の時と同じ方法で、クランクシャフトスプロケットの合いマークの位置を合わせたとき、一番シリンダ内のピストンの位置が圧縮上死点(最も上の位置)に位置していればいいです。

シリンダーヘッドも、第一シリンダーが圧縮上死点の位置になる(カムシャフトスプロケットの合いマークをあわせる)ようにカムシャフトを回転させておいて下さい

。

。

基本的なことなのですが、このエンジンは左回転で、クランクシャフトが2回転につき、カムシャフトが1回転のタイミングです。なので、例えば、クランクシャフトの合いマークをあわせても第一シリンダーが圧縮上死点にならない場合には、もう一回転させればいいはずです。それから、シリンダヘッドでは第一シリンダーが圧縮上死点であることの状態を確認するには、カムシャフトスプロケットの合いマークをあわせた状態で、第一シリンダー燃焼室のバルブの状態が、インレットとエキゾースト共に閉じており、かつ、カムシャフトが作用していない位置にあるということです。

以上が確認できたら、ヘッドガスケットを正しい位置にセットして、慎重にヘッドを乗せます。乗せたら、シリンダーヘッドボルトを全て均等に仮止めします。そのときにシリンダーブロック側とヘッドガスケット、シリンダーヘッドが確実にドッキングしていることを確認して、本締めしていきます。これも基本中の基本ですが、ヘッドの中央から外側に向かって、緩めたときの反対の順序で、最初はある程度レンチで均等に締めた後、トルクレンチで適正にトルクをかけていきます。この作業もかなりの神経を使って行う必要があります。

- シリンダーヘッドボルト締付トルク

- 64Nm(6.5kgf・m)

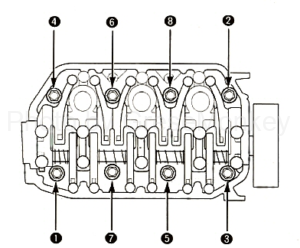

- シリンダーヘッドボルトの締め付け順序(緩め順序)

シリンダーヘッドボルトの緩め順序を整備書より引用します。締め付けるときはこの順序の逆で、シリンダヘッドの内側から外側に対角線を描くような順番になるはずです。

シリンダーヘッド搭載が終了したら、排気系等、吸気系統・電装系統の順に組み付けます。その後にタイミングベルトを取り付けますが、タペットカバーは最後に取り付けます。