ガソリンエンジン本体の構造

ガソリンエンジンエンジン本体は、ガソリンと空気の混合気を燃焼室内で燃焼させ、発生する燃焼ガスの圧力エネルギーを回転運動のエネルギーに変換させて、動力を発生させるものである。

作動方式には、往復運動型(レシプロエンジン)の4サイクルと2サイクル、回転型のロータリーエンジンがあり、シリンダの配置によって、直列型、V型、水平対向型などがある。

目次

- エンジンの形式

- シリンダヘッド

- シリンダとシリンダブロック

- ピストン

- ピストンリング

- コンロッド・コンロッドベアリング

- クランクシャフト

- ジャーナルベアリング

- クランクシャフトに働く力

- バランサ機構

- フライホイール・リングギヤ

- バルブ機構

- タイミングベルト・チェーン

エンジンの形式

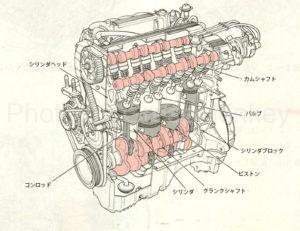

図1:レシプロエンジン(DOHC型4サイクル直列4シリンダ)

図1は、DOHC型(ダブルオーバーヘッドカムシャフト)4サイクル直列4シリンダのレシプロエンジンの一例である。

エンジン本体はシリンダヘッド、シリンダブロック、シリンダ、ピストン、コンロッド、クランクシャフト、カムシャフト及びバルブなどから構成されている。

このほかにも、エンジン本体には、潤滑装置、冷却装置及び吸排気装置などの通路が設けられており、各補機類の取り付けのベースにもなっている。

- 直列型エンジン(レシプロエンジン)

直列型エンジンは、図1のようなシリンダを一列に並べた最も一般的なものである。シリンダ数は一般的に、3気筒(軽自動車に多い)、4気筒または、6気筒のものが使用されている。

- V型エンジン

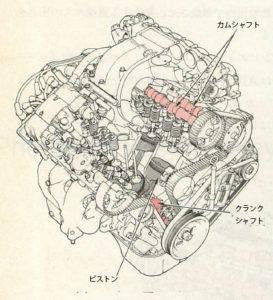

図2:V型エンジン

V型エンジンは、図2のようにクランクシャフトを中心にシリンダをV型に配置したもので、直列型に比べるとエンジン本体の全長を短くすることができる。

- 水平対向エンジン

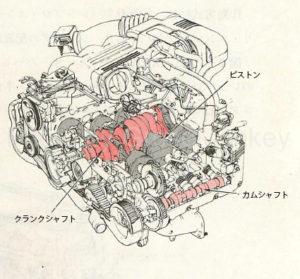

図3:水平対向型エンジン

水平対向エンジンは、図3のようにクランクシャフトを中心にしてシリンダを左右水平に対向して配置させたもので、直列型と比べるとV型と同じくエンジン本体の全長を短くすることができ、さらに水平型であるため、エンジンの高さを低くすることができる。

- ロータリーエンジン

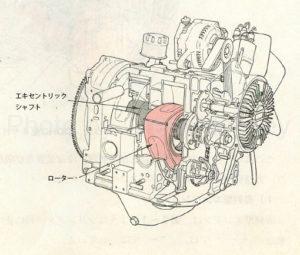

図4:ロータリエンジン

ロータリーエンジンは、図4のようにむすび型のロータをエキセントリックシャフト(出力軸)の軸方向に配置したものである。ピストンの往復運動をクランクシャフトの回転運動に転換するレシプロエンジンと違い、ロータの回転運動をエキセントリックシャフト(出力軸)の回転運動へそのまま変換するため、伝達ロスが少なくて済む。

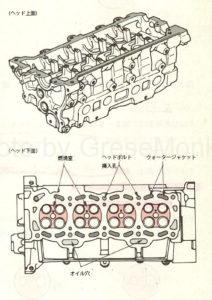

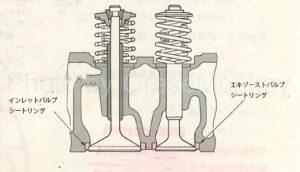

シリンダヘッド

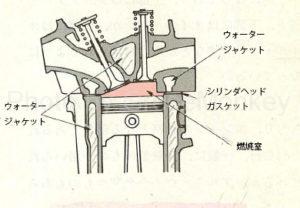

シリンダヘッドは、図5のように燃焼室の一部を形成し、その内部に冷却水を通すためのウォータージャケットが設けられており、その外部にはインレットマニホールド、エキゾーストマニホールド、バルブ機構及びスパークプラグなどが取り付けられている。

図5:シリンダヘッド

シリンダヘッドは、常に高温、高圧にさらされるため、熱伝導性や冷却効率が高いことが要求されるので、一般的にアルミ合金製のものが用いられている。

燃焼室

燃焼室は、シリンダヘッド及びピストンなどにより構成され、その形状は、バルブ及びスパークプラグの位置、ピストン上面の形状など多くの要素などによって異なり、エンジン出力や排気ガスの発生にも大きな影響を与える。

- ウェッジタイプ(くさび型)

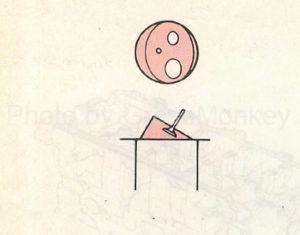

ウェッジタイプ燃焼室は、図6のような形状で、くさび先端部の混合気が圧縮時にピストンによって押し出されるため、燃焼室内の混合気に渦流が与えられる。

- バスタブタイプ(湯船型)

バスタブタイプ燃焼室は、図7のようにインレット及びエキゾーストバルブの部分をくぼませたもので、シリンダヘッドの構造が簡単である。

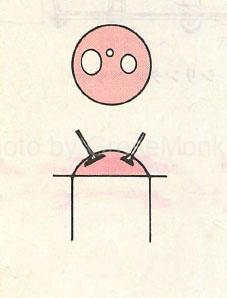

- 半球型

半球型燃焼室は、図8のような形状で、インレット及びエキゾーストバルブの大きさを大きくすることができるが、バルブ開閉機構はウエッジタイプやバスタブタイプに比べて複雑になる。

- 多球型

多球型燃焼室は、図9のように複数の球形を形成するような形状で、バルブを大きくすることができ、混合器に渦流を与えることができる。

- ベントルーフタイプ(屋根型)

屋根型燃焼室は、図10のような形状で、左右にに向かい合って配置されたインレット及びエキゾーストバルブ面とピストンヘッド面に屋根型の燃焼室が形成されるタイプである。

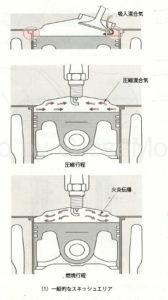

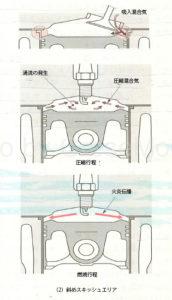

スキッシュエリア

燃焼の形状は屋根型のものが多いが、種々の改良が加えられ、圧縮圧力を上げるために燃焼室を小さくしたり、混合気に渦流を発生させるために、燃焼室にスキッシュエリアを設けている。

スキッシュエリアは、シリンダヘッド底面とピストン頂上面との間に形成される間隙部(すき間)のことをいい、このスキッシュエリアにより発生した混合気の渦流の流速は、スキッシュエリアの面積とその厚み(クリアランス)に大きく影響され、面積が大きいほど、また、厚みが小さいほど高くなる。

図10-(1):スキッシュエリア

図10-(2):スキッシュエリア

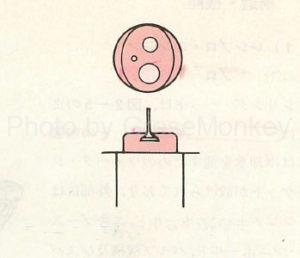

スキッシュエリアは、図10-2(1)のようにピストンヘッドとシリンダヘッド内面とのすき間でできるだけ小さくし、ピストンが上死点に近づくと、混合気がその部分から押し出され、流速が高められてスパークプラグの方向に集中して向かうことで渦流を発生させる。

また。図10-2(2)の斜めスキッシュエリアは、図10-2(1)をさらに発展させたもので斜め形状による吸入通路からの吸気がスムーズになり、より強い渦流の発生が得られる。

このようにスキッシュエリアによる渦流は、燃焼行程による火炎伝播の速度を高め、混合器の燃焼時間の短縮を図ることで最高燃焼ガス温度の上昇を抑制する働きを担っている。(NOxの低減)

シリンダヘッドの吸排気系統

シリンダヘッドには、混合器の吸入通路および燃焼したガスの排気通路が設けられている。

吸入通路(インレットマニホールド)は、混合気の充填効率高めると共に、燃焼室での燃焼効率を高めるための流れを考えた形状になっている。

また、排気通路(エキゾーストマニホールド)は、燃焼したガスの排気効率が高くなるような形状に作られている。

シリンダヘッドの冷却系統

図11:シリンダヘッドの形状

シリンダヘッドには、図11のように燃焼室及びバルブシート部の冷却用のウォータジャケットが燃焼室の外周に設けられている。

シリンダヘッドガスケット

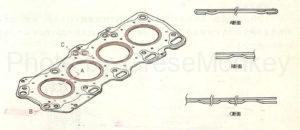

シリンダヘッドガスケットは、燃焼ガス、冷却水及びエンジンオイルなどの漏れを防止するもので、シリンダブロックとシリンダヘッドとの間に組み付けられている。

図12:シリンダヘッドガスケット

また、シリンダヘッドガスケットは、耐熱性や耐圧性、適度の圧縮性などが要求されるので、一般的に1枚ものの軟鋼板や、図12のような2枚の軟鋼板を組み合わせたmのが使用され、表面にはフッ素系のゴムなどをシール剤としてコーティングして、密着性を高めている。また、アスベスト(石綿)やグラファイト(黒鉛)の中にしん金を入れて、シリンダボア部及びオイル穴の周囲を軟鋼板で包んだものも使用されている。

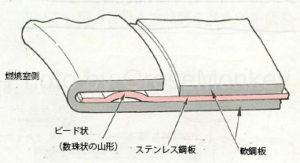

- スチールガスケット

図12-1:スチールガスケット

スチールガスケットは、図12-1のように軟鋼板やステンレス鋼板を数枚積層した構造で、圧縮性を高めるためにシール部をビード状(ばね効果を持った数珠状の山形)にしている。

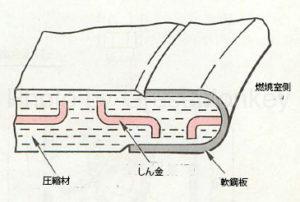

- 複合ガスケット

図12-2:複合ガスケット

複合ガスケットは、図12-2のように膨張黒煙を用いた圧縮材にしん金を入れて軟鋼板で包んだ構造で、耐熱性及び密着性に優れている。

また、このほかにも、圧縮材に特殊繊維(アラミド系繊維、フェノール系繊維など)を用いたものもある。

シリンダとシリンダブロック

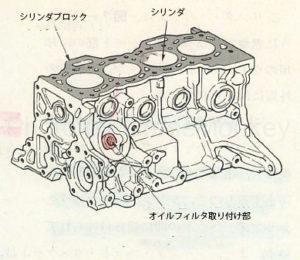

図13:シリンダブロック

シリンダ

シリンダは、シリンダブロックと一体に鋳造されており、耐摩耗性を向上させるためにシリンダライナを圧入しているタイプのものもある。

シリンダは、ピストンが往復運動を行う部分で、ピストンやシリンダヘッドと共に燃焼室を形成している。また、燃焼によるシリンダ壁の熱をウォータジャケット内の冷却水に放散する働きもしている。

シリンダブロック

シリンダブロックは、図13のように内部にシリンダを設けて、ピストン、クランクシャフトなどを支えると共に、各エンジン補機取り付けのベースとなっており、上部にはシリンダヘッド、下部にはオイルパンが、側部にはオイルフィルタなどが取り付けられているようになっている。

また、冷却水およびエンジンオイルの通路も設けられていて、エンジンの骨格となる部分である。

シリンダブロックの材質は、一般に、アルミ合金のものが用いられているが、鋳鉄製のものもある。

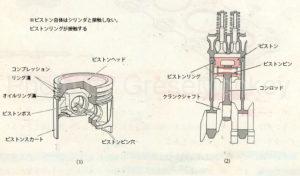

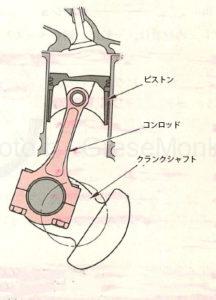

ピストン

ピストンは、図14-(1)のような構造で、図14-(2)のようにピストンピンを介してコンロッドに連結され、シリンダ内を往復して、シリンダ内に容積が変化する気密室を形成する。

この気密室内で燃焼によって生じた圧力を受け、その圧力はピストンはコンロッドを介して、クランクシャフトを回転させる動力となる。

ピストンは常に高温、高圧にさらされ、シリンダ内で往復運動を行うため、軽量、強靭性、耐熱性及び耐摩耗性などが要求されるので、材質は、一般的に、耐久性の高いアルミ合金製が用いられている。

図14:ピストンの構造及び組み付け状態

アルミニウム合金製ピストンは、軽量で熱伝導性が高いので、高速往復運動に適しているが、熱膨張係数が大きいため、形状や構造に様々な工夫がなされている。

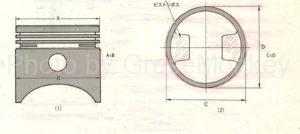

図15:アルミ合金製ピストン

図15のように、ピストン冷却時にピストンを側面から見ると、スカート部の径が大きく、ピストンヘッドに近いほど径が小さく、全体として円錐形になっている。これはピストンが働いて頭部が熱せられた場合に膨張する度合いが大きいためである。エンジンが機能してピストンが上下運動により働いているときには、ピストンはこの熱膨張により、シリンダとピストン、燃焼室との機密を保てる大きさの範囲にまで膨張して作動する。

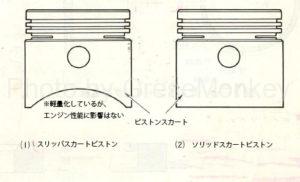

図16:ピストンスカートによる種類

また、ピストン自体の質量を軽量化するために、図16(1)のように、ボス方向のスカート部を切り欠いたものが一般に使用されている。この切り欠いたものをスリッパスカートピストンと呼び、図16(2)のように切り欠いていないものをソリッドスカートピストンと呼ぶ。

このほかにも、ピストン頭部をへこませてインレット及びエキゾーストバルブの逃げを設けたものや、頭部を出っ張らして圧縮比を高くするようにしたものなどがある。

ピストンピン

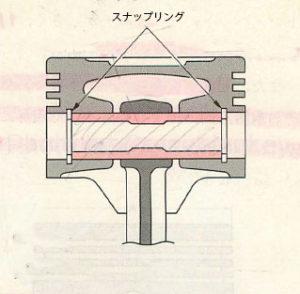

#図17

ピストンピンは、ピストンとコンロッド小端部を連結する中空円筒形のもので、ピストンからの大きな力を受けるため、図17のように中央部が補強され厚く作られている。

図18:ピストンピンの取り付け状態

また、ピストンピンは、図18のようにピストンピンがコンロッドにもピストンボス部にも固定されずに自由に回転できるようになっているので、ピストンピンが抜け出さないようにピストンボス部両端の溝にスナップリングが取り付けられている。

なお、ピストンピンは、特殊鋼で造られており、その表面は浸炭焼き入れによって表面硬化され、強靭性と耐摩耗性を持たせている。

ピストンの種々の工夫

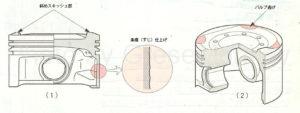

図18-1:ピストン

ピストンは、高温・高圧のもとで高速で往復運動を行うので、熱伝導性、耐摩耗性に優れ、熱膨張が小さく、軽量であることが要求される。したがって、その材料にはアルミニウムに銅、シリコン(ケイ素)及びニッケルなどを含ませたアルミニウム合金が使用されている。

アルミニウム合金ピストンは、シリコンの含有量が多いものを高ケイ素アルミニウム合金ピストン、これより含有量が少ないものをローエックスピストンと呼んでいる。

また、ピストンには下記のように種々の工夫が施されている。

- ピストンの質量を小さくするために、ピストン頭部からトップリング溝までを短くしたり、ピストンスカート部を短くしている。

- ピストンスカート部に条痕仕上げを施し、さらに、樹脂コーティングまたは錫メッキを施してエンジンオイルの保持を高め、初期なじみの向上、ピストンの焼き付き防止、騒音・摩擦などの低減を図っている。

- ピストン頭部に斜めスキッシュエリアを設け,混合気の渦流を発生させる。

- 圧縮圧力を高めるため、ピストン頭部にバルブの逃げを設けている。

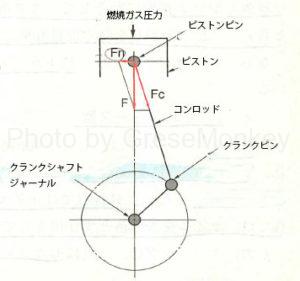

ピストンに働く力

図18-2:ピストンに働く力

ピストンには、ピストン頭部に掛かる燃焼ガス圧力と往復運動を行う部分の慣性力との力(F)が図18-2の矢印の方向に働く。

しかし、コンロッドが傾いているので、この力(F)はコンロッド方向のFcと、Fに直角方向のFnにベクトルで分けられる。

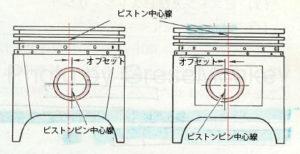

Fnはサイドスラストと呼ばれ、ピストンの打音(スラップ音)やシリンダの偏摩耗の原因になる。

図18-3:オフセットピストン

このピストンの打音防止として、図18-3のようにピストンピンの中心の位置をピストン中心に対して、左右にわずかにオフセットしたピストンを用いているものもある。(オフセットピストン)

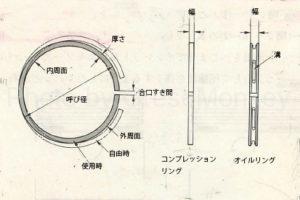

ピストンリング

ピストンリングには、コンプレッションリングとオイルリングとがあり,一般に、コンプレッションリング2本とオイルリング1本がピストンに組み付けられており、ピストンリング自体は、自己の張力によってシリンダに密着するようになっている。

ピストンリングの材質は、耐熱性と耐摩耗性の面から、特殊鋳鉄及び炭素鋼などが用いられており、さらに、耐摩耗性を高めるためにクロムメッキなどの表面処理が施されているものもある。

図19:ピストンリングの名称

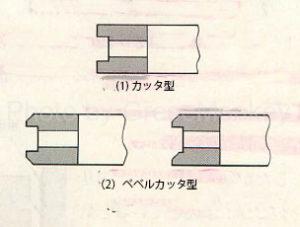

コンプレッションリング

コンプレッションリングは、燃焼室の機密を保持し、圧縮漏れやガス漏れを防止すると共に、ピストンの受ける熱の大部分をシリンダを通して、ウォータジャケットの冷却水へ逃す役目を果たしている。

コンプレッションリングの種類は下記の通りであるが、一般的には、バレルフェース型及びテーパーフェース型が使用されている。また、この2つを組み合わせて使用しているものもある。

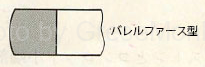

- プレーン型

最も基本的な形状で、気密性、熱伝導性が優れている。

- バレルフェース型

摺動面が円弧状になっているので、初期なじみの際の異常摩耗を防止できる特徴があり、トップリングに多く使用されている。

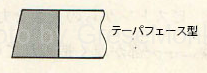

- テーパーフェース型

摺動面がテーパーになっているため、シリンダ壁には線接触となってなじみやすく、オイルをかき落とす性能と気密性に優れ、一般にセカンドリングに使用されている。

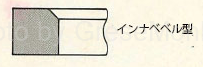

- インナベベル型

オイルをかき落とす性能があるので、一般にトップリングまたはセカンドリングに使用されている。

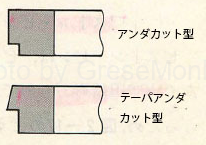

- アンダーカット型及びテーパアンダカット型

オイル上がりを防ぐ役割をしているので、一般的にオイルリングのすぐ上のセカンドリングとして使われることが多い。

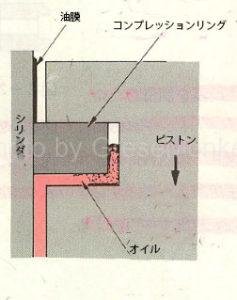

- 吸入行程時の作用

図21:吸入行程

吸入行程では、図21のようにピストンの下降に伴いシリンダ壁のオイルは、ピストンスカート部及びオイルリングでかき落とされ、コンプレッションリングは残ったオイルをかき落とす。しかし、それでもかき落とせなかった少量量のオイルは、シリンダ壁に油膜を形成し、次の圧縮行程時の潤滑に備える。

また、ピストン上部の圧力は、クランクケース内よりも低いので、エンジンオイルは、図21のようにリング下面のすき間からリングの内側に回る。

したがってこのとき、リングやシリンダの摩耗、リングの衰損などがあると、オイル上がりを起こし、オイル消費量が増大する。

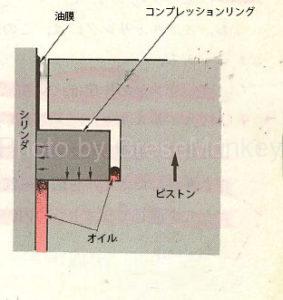

- 圧縮及び燃焼行程時の作用

図22:圧縮行程

圧縮行程では、図22のようにシリンダ内の圧縮圧力がリングの上面及び内側に作用するので、コンプレッションリングは、リング溝の下面及びシリンダ壁に強く押しつけられるが、燃焼行程時には燃焼ガスの圧力で燃焼の間の一瞬の時間さらに強く押しつけられる。

したがって、リングやシリンダなどが摩耗していると気密が保持できなくなり、ブローバイガスの増加や出力不足の原因となる。

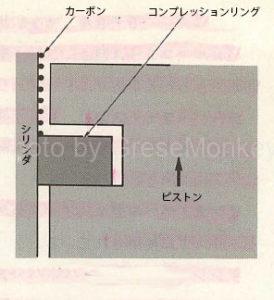

- 排気行程時の作用

図23:排気行程

排気行程では、図23のようにコンプレッションリングは、シリンダ壁に付着した燃焼によるカーボンなどを取り去り、シリンダを上方へ押し上げるので、カーボンは燃焼ガスと共にエキゾーストバルブから排出される。

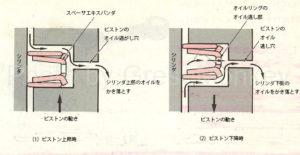

オイルリング

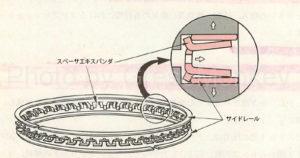

オイルリングは、シリンダ内壁を潤滑した余分なオイルをかき落とす役割をしており、一般的には、図24のようなサイドレールとスペーサエキスパンダを組み合わせた組み合わせ型オイルリングが使用されている。

図24:組み合わせ型オイルリング

スペーサエキスパンダは、エンジンオイルの逃し部分の面積を大きくして、カーボンなどの堆積によるオイルのかき落とし不良を防止しているので、オイルの書き落とし性能が、他のリングと比べて優れている。

図25:オイルリングの種類

また、オイルリングにはほかにも図25のような種類もある。

図26:オイルリングの作用

オイルリングの作用は、シリンダ内面を潤滑した余分なオイルをかき落とすことであり、ピストン上昇時には、図26(1)のようにピストンに設けられたオイル逃し穴を通してピストンの内側にオイルを押しだし、また、ピストン下降時には、かき落としたオイルを図26(2)のように、リング自体に設けられたオイル逃し部およびピストンのオイル逃し穴を通してピストンの内側に押し出す作用をする。

ピストンリングに起こる異常現象

ピストンリングは、ピストンと同様に、高温・高圧の燃焼ガスにさらされる。また、高速でシリンダ内の往復運動を行うため、種々の力を受けて次のような現象が起こる。

- スカッフ現象

スカッフ現象とは、シリンダ壁の油膜が切れてリングとシリンダ壁が直接接触し、リングやシリンダの表面にひっかき傷ができることをいい、この現象は、オイル不良や過度の荷重が加わったとき、あるいはオーバーヒートした場合などに起こりやすい。

- スティック現象

スティック現象とは、カーボンやスラッジ(燃焼生成物)が固まってリンクが動かなくなることをいい、この結果、気密性や油かき性能が悪くなり、オイル上がりや出力低下を起こす。

- フラッタ現象

フラッタ現象とは、ピストンリングがリング溝と密着せずに浮き上がる現象をいい、ピストンリング、ピストン及びシリンダ壁の機密が損なわれ、ピストンリングの上下面に作用する圧縮圧力による力よりピストンリングの慣性力が上回ると発生する。

コンプレッションリングやシリンダ壁が摩耗した場合に起こりやすく、この現象は、ピストンリングの拡張力が小さいほど、ピストンリングの幅が厚いほど、また、ピストン速度が速いほど起こりやすい。

したがって、この現象がおこた場合には、ピストンリングの機能が損なわれ、ガス漏れによるエンジンの出力不足、オイル消費量の増大、リング溝及びリング上下面の異常摩耗などが促進される。

なお、正常の場合のコンプレッションリングは、リング固有の拡張力とリング内周面に働く圧力によって、シリンダ壁に強く押しつけられている。

コンロッド・コンロッドベアリング

コンロッド

図27:コンロッドの役目

コンロッドは、図27のようにピストンとクランクシャフトを連結し、ピストンの往復運動をクランクシャフトの回転運動に変換する役割をしている。

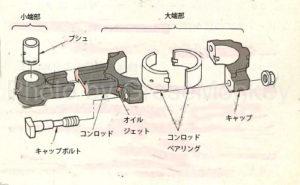

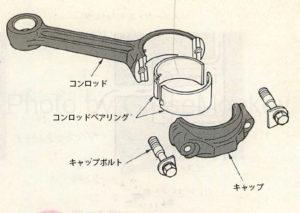

図28:水平分割式コンロッド

コンロッドは、図28のような構造で、繰り返し大きな衝撃力に耐えられるように特殊鋼を使用し、断面がI字形に鍛造されている。

コンロッド小端部には、ピストンピンを介してピストンが連結されており、ブシュを用いているものと、用いていないものとがある。

コンロッド大端部は、一般的に、図28のように水平分割式で、コンロッドベアリングを介してクランクピンにキャップボルトで取り付けられている。キャップボルトは、キャップの位置決めのためにリーマボルトが使用され、引っ張り方向に大きな衝撃力を受けるので、これに耐えられるように特殊鋼で作られている。

また、コンロッドの大端肩部には、一般に、図28のようにピストン冷却用及びピストンピン、ピストン及びシリンダ潤滑用のオイルジェットが設けられている。

図29:斜め分割式コンロッド

コンロッド大端部は、水平分割式のほかに、図29のような斜め分割式のものもある。これは、クランクシャフトのピン径が大きくなると、水平分割式では大端部の形状が大きくなり、分解時にコンロッドの肩部がシリンダ下面に当たり、コンロッドをシリンダ上部へ抜き出すことができなくなるため、斜め分割式にしてエンジンの分解・組み立てを容易にしている。

コンロッド小端部のブシュ

ブシュの材質は、一般に、銅をベースとした合金製のものが使用され、コンロッド小端部のオイル穴と一致するようにオイル穴が開けられており、ピストン内部に飛ばされたオイルがそこから供給されるようになっている。

コンロッドベアリング

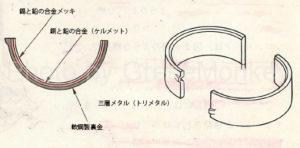

- トリメタル

図30:トリメタル

トリメタル(三層メタル)は、銅に20~30%の鉛を加えた合金(ケルメットメタル)を剛製裏金に焼結し、その上に鉛と錫の合金または鉛とインジウムの合金をメッキしたもので、ケルメットメタルの機械的強度(耐疲労性、耐衝撃性など)を生かし、その欠点であるなじみ性、埋没性の悪さなどを、鉛と錫の合金または鉛とインジウムの合金により補ったものである。

- アルミ合金メタル

アルミニウムに10〜20%の錫を加えた合金で、耐食性、耐疲労性に優れ、許容温度も高く、メタルの幅も他のメタルに比べて20%くらい狭くなっている。

なお、錫の含有率の高いものは耐摩耗性に優れているが、熱膨張率が大きいので、オイルクリアランスを大きくとる必要がある。また、アルミニウム合金メタルには、なじみ性及び耐食性をさらに向上させるために、アルミニウムに10%弱の鉛を加えたものもある。

コンロッドベアリングの要素

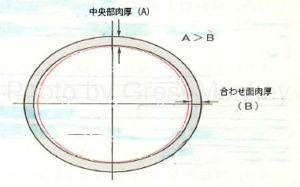

- 肉厚

図30-1:コンロッドベアリングの肉厚

コンロッドベアリングの肉厚は、一般に、図30-1のように中央部(上下方向)の肉厚に対して合わせ面(水平方向)を薄くしてある。これは、ベアリングに掛かる力は上下方向が大きく、また、衝撃による打音などを防ぐために上下方向のクリアランスをあまり大きくできないので、水平方向の内径を大きくすることで潤滑作用を高めると共に、ベアリングとシャフトとの組付きをよくするためなどの理由による。

- クラッシュハイト

クラッシュハイトとは、ベアリングの締め代となるもので、ベアリングの外周の寸法とベアリングハウジング内周の寸法の差をいう、つまりベアリングの締め代となるものである。

クラッシュハイトが大きすぎると、ベアリングにたわみが生じて局部的に荷重がかかるので、ベアリングの早期疲労や破損の原因となる。(ベアリングとハウジングのすき間が大きすぎるので)

逆に、クラッシュハイトが小さすぎると、コンロッドのキャップボルトを締め付けても、ベアリングハウジングとベアリング本体の裏金との密着が悪くなり、熱伝導が不良となるので、焼き付きを起こす原因となる。

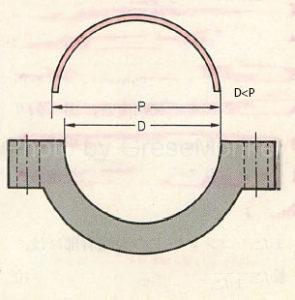

- ベアリングの張り

ベアリングの張りとは、図31のようにベアリングの自由状態の寸法(P)がベアリングハウジング直径(D)よりも大きいことをいう。この大きさの差を張りと呼び、ベアリングを組んだとき、ハウジングに対して密着をよくするためのものである。

コンロッドベアリングに要求される性質

- 非焼き付き性

ベアリングとクランクシャフトピンとに金属接触が起きたときに、ベアリングが焼き付きにくい性質をいう。

- なじみ性

ベアリングをクランクシャフトピンに組み付けた場合に、最初は当たりが幾分悪くてもすぐにクランクピンになじむ性質をいう。

- 埋没性

異物などをベアリングの表面に埋め込んでしまう性質をいう。したがって、埋没性のよいベアリングは、シャフトを傷つけにくい。

- 耐食性

酸などにより腐食されにくい性質を耐食性という。エンジンオイルは、ブローバイガスなどにより参加して酸化生成物が増加する。これらがベアリングに付着して腐食を起こす。特に、高温時に著しい。

- 耐疲労性

ベアリングに繰り返し荷重が加えられても、その機械的性質が変化しにくい性質をいい、コンロッドベアリングなどのように力の方向が変化する場合は、耐疲労性が重要である。

クランクシャフト

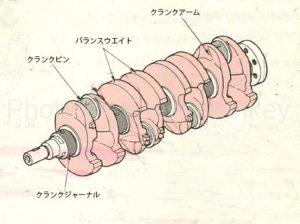

図32:クランクシャフト

クランクシャフトは、ピストンの往復運動を介して回転運動に変えるためのもので、図32のようにクランクピン、クランクジャーナル、クランクアーム及びバランスウエイトなどで構成されている。

バランスウエイトは、回転部分の質量のアンバランスを取り除くためにクランクアームに設けられている。

クランクジャーナルの数は、一般的に、4シリンダで5個、6シリンダの場合は、直列型で7個、V型で4個、8シリンダV型の場合は5個となっており、クランクシャフトはこのジャーナル部でシリンダブロックに支えられている。つまり、クランクジャーナルは、クランクシャフトの軸方向に並べて配置されている。

また、クランクピンの数は、一般に、シリンダ数と同じであるが、V型の一部には、1つのクランクピンに2本のコンロッドが取り付けられているため、シリンダ数の半分のものもある。

クランクシャフトの材質は、特殊鋼、炭素鋼及び特殊鋳鉄などが用いられ、クランクジャーナル及びクランクピン部には、高周波焼入れを施して表面の強度を上げることで、耐摩耗性を向上させている。

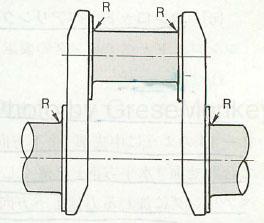

クランクシャフトには、軸心に対するアンバランスをなくすため、バランスウェイトに穴を開け、ウエイトの質量の調整が施されると共に、図32-1のようにクランクピン及びジャーナルの端部(R)は、力の集中を避けるために丸みを帯びている。

なお、鋳造のものでは、ピン及びジャーナル部を中空構造にして、軽量化を図ったものもある。

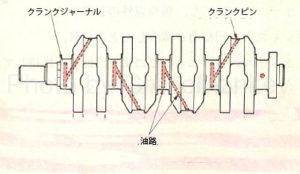

図33:クランクシャフトの油路

また、図33のようにクランクジャーナルとピンをつなぐ油路を設けて、クランクピン及びコンロッドベアリングへの給油を行っている。

クランクシャフトの前端部には、バルブ機構などを作動させるためのクランクシャフトタイミングギヤ、及びウォータポンプ、オルタネータなどを駆動するクランクプーリーが取り付けられており、後端部にはフライホイールまたはドライブプレートが取り付けられている。

なお、後端部に、クラッチシャフトのパイロットベアリングが取り付けられているものも多い。

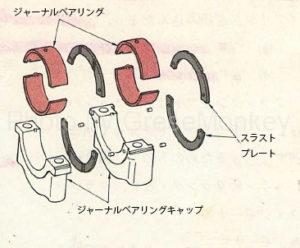

ジャーナルベアリング

ジャーナルベアリングは、コンロッドベアリングと同様にインサート式のトリメタルが一般に使用され、シリンダブロック及びベアリングキャップにそれぞれはめ込まれている。ジャーナルベアリングの幅は取り付け位置によって異なるものもあり、内面には、シリンダブロックから圧送されたオイルが、クランクジャーナルとベアリングの間に十分満たされるように油穴と油溝が設けられている。

図34:ジャーナルベアリングとスラストプレート

また、ジャーナルの1カ所には、クランクシャフトの軸方向の力を受けるためのスラストベアリングが設けられている。これには、ジャーナルベアリングと一体になっているものと、図34のようにスラストプレートとして別に取り付けられているものとがある。

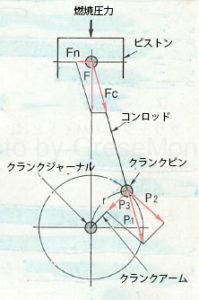

クランクシャフトに働く力

図34-1:クランクシャフトに働く力

図34-1のようにピストンを下に押す力(F)は、FnとFcにベクトル分解によって分けられ、Fcがコンロッドを介してクランクピンP1の力として伝わる。

このP1の力は、クランクピンの回転方向の力(P2)とクランクジャーナル方向の力(P3)に分けられ、このP2とP3の力が主にクランクシャフトに働く力であり、P2にクランクピンの回転半径(r)を乗じたものが軸トルクである。

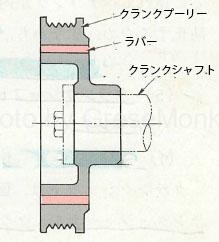

図34-2:トーショナルダンパ

また、クランクシャフトには、燃焼圧力によるトルクの変動によってねじり振動が生じる。このねじり振動を吸収するため、図34-2のようにトーショナルダンパをクランクシャフトの前端のクランクプーリーに設けている。

トーショナルダンパの作用は次の通りである。

クランクシャフトが一定回転速度を保っているときには、プーリー部はクランクシャフトと一体で回転している。

クランクシャフトがねじり振動(回転方向に対して正、又は負の大きな加速度)を生じたときには、プーリー部はそのまま一定速度で回転を続けようとするため、中間のラバーが変形し、これによって、ねじり振動の減衰作用を行う。

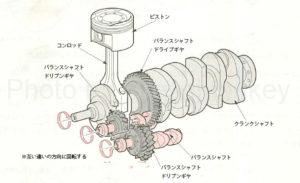

バランサ機構

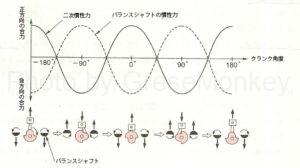

クランクシャフトに働く力は、上述の他に、往復部分の慣性力、回転運動部分の遠心力などがあるが、これらは有効な力とはならないので、騒音や振動の原因になっている。この振動を抑えるために、一部のエンジンではバランサ機構を設けている。

図34-3:バランサ機構

図34-3はバランサ機構の一例で、2本のバランスシャフトとこれを駆動するバランスシャフトドライブギヤ、バランスシャフトドリブンギヤなどで構成されている。

バランスシャフトはクランクシャフトの2倍の回転速度で、それぞれ図34-3に示す矢印の方向に回転するようになっている。

エンジンの振動源は、ピストンやコンロッドが往復するときに発生する往復運動部分の慣性力である。この慣性力の低減方法として、クランクシャフトにバランスウエイトを設けており、これにより一次慣性力(エンジン1回転に1サイクルの慣性力が発生すること)を低減させている。

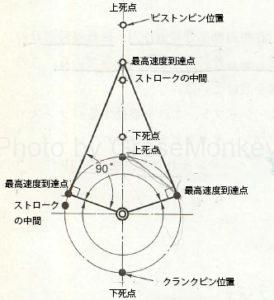

図34-4:ピストンの最高速度到達点

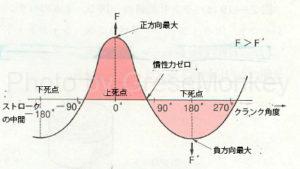

図34-5:ピストンの慣性力

しかし、図34-4のようにピストンの最高速度は、ストロークの中間より上死点に近い位置にあるため、1サイクル中に発生する慣性力は、図34-5のようにピストン正方向の慣性力(F)と負方向の慣性力(F’)は全く同じにならず、正方向の慣性力(F)の方が負方向より大きくなる。

図34-6:二次慣性力

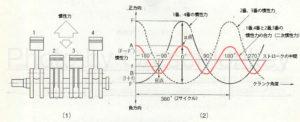

図34-6(1)のように1番と4番のピストンが同意層状にあるエンジンでは、2番と3番のピストンは、180°ずれて同位相に位置している。

したがって、これらの慣性力は、図34-6(2)のように前述した慣性力と同じになるが、1番〜4番の慣性力の合力において、a点の合力(A)は、1番、4番の正方向の慣性力(F)と2番、3番の負方向の慣性力(F’)との差、すなわちF-F’=Aとなり、b点の合力(B)は、1番、4番の負方向の慣性力(f)と2番、3番の負方向の慣性力(f)との合算で、f+f=Bとなる。

図34-7:バランスシャフトによる二次慣性力の減衰作用

この慣性力の合力(図34-6(2)のグラフ赤線)は、二次慣性力と呼ばれ、図34−7の実線のように表されて、エンジン1回転(360°)につき2サイクルの慣性力が発生するので、バランスウエイトでは慣性力を低減することができない。

したがって、エンジン回転の2倍の回転速度で回転するバランスシャフトを設けて、図34-7のように逆位相の慣性力を発生させて二次慣性力を打ち消している。

フライホイール・リングギヤ

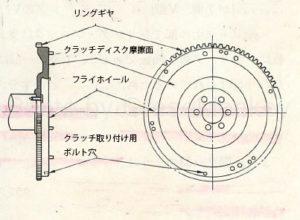

図35:フライホイール

フライホイールは図35のようなもので、4サイクルエンジンでは2回転ごと、2サイクルエンジンでは1回転ごとの燃焼によって変化する回転力を変化する働きと、クランクシャフトからクラッチへ動力を伝達する役目を果たしている。

すなわち、クランクシャフトの回転力が燃焼行程によって増加したときは、そのエネルギーをフライホイールが吸収して、燃焼以外の行程でクランクシャフトの回転力が減少したときには、フライホイール自身の慣性エネルギによって回転を維持して、クランクシャフトの回転速度の変化を少なくし、円滑な回転状態を持続させている。

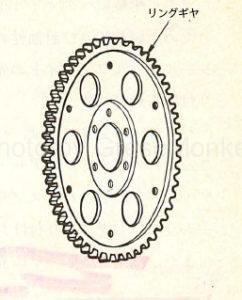

フライホイールは鋳鉄で造られ、クランクシャフトの後端部に取り付けられている。また、リングギヤは、エンジンを始動するとき、スタータとピニオンとかみ合い、スタータの回転をフライホイールに伝えるためのもので、一般に、炭素鋼製のスパーギヤが用いられ、フライホイールの外周に焼きばめされている。

フライホイールの大きさは、エンジン出力、回転速度及びシリンダ数によって異なるが、かなり大きな直径と質量をもち、クランクシャフト及びクラッチ取り付けようのボルト穴が設けられている。

また、クラッチディスクとの摩擦面は、なめらかに仕上げられている。

図36:ドライブプレート

トルクコンバータ装着のエンジンでは、トルクコンバータがフライホイールの役目をするため、フライホイールは設けられていない。そのため、軽量で薄い、図36のようなドライブプレートをクランクシャフトの後端に取り付けている。

バルブ機構

図37:バルブ機構

バルブは、燃焼室を直接開閉するもので、高温、高圧にさらされ、バルブシートとの衝撃が繰り返されるので、耐熱性及び耐摩耗性の高い特殊鋼で造られている。

バルブには、混合気を燃焼室に導入するインレットバルブと、燃焼室から燃焼ガスを排出するエキゾーストバルブとがある。

一般に、インレットバルブヘッドの外径は、吸入混合気量を多くするため、エキゾーストバルブより大きくなっており、これらのバルブの開閉は、カムシャフトのカムにより行われる。

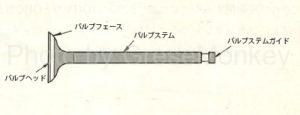

バルブ

図38:バルブ各部の名称

バルブは、図38のような構造で、図39のようにシリンダヘッドに圧入された特殊鋳鉄製のバルブガイドに挿入され、バルブステム上端には、アッパースプリングシートが、2つ割りのコッタで固定されている。

図39:バルブの取り付け状態

また、燃焼室へのオイル下がりを防ぐため、耐熱性及び耐油性のオイルシールがバルブガイドの先端部に取り付けられている。

バルブは、作動中、高温にさらされるため、熱伝導性、耐熱性、耐食性、耐摩耗性及び耐衝撃性に優れていることが要求されている。

インレットバルブ及びエキゾーストバルブは、従来、1シリンダ当たりそれぞれ1個設けているものや、インレット2個、エキゾースト1個のもあったが、吸排気率向上のために1シリンダ当たりバルブを4個設けてエンジンの高性能化を図っているものが主流となっている。

インレットバルブ

インレットバルブは、低温での耐食性が重要となるので、材料には、炭素鋼にシリコンとクロムなどを含んだ特殊鋼が用いられており、特に、耐食性に優れているほか、「熱伝導性がよい」「熱膨張率が小さい」「十分な高度が得られる」などの特徴を持っている。また、表面には硬化処理加工を施し、耐摩耗性の向上を図っている。

エキゾーストバルブ

エキゾーストバルブは、高温にさらされるため、耐熱性が重要となるので、材料には、炭素鋼にクロムとニッケルなどを含んだ特殊鋼が用いられており、特に、耐熱性に優れているほか、耐食性にも富んでいる。

また、エキゾーストバルブには、バルブヘッドに耐熱性の優れた材料を、バルブステムには耐摩耗性の優れた材料を使用し、溶接して一体に仕上げたものや、表面硬化処理により耐摩耗性を向上させたものもある。

バルブフェース及びバルブステムエンドに耐摩耗性の優れたステライトを盛金したものもある。

バルブスプリング

図39:バルブの取り付け状態

バルブスプリングは、バルブを閉じるためのもので、ロアースプリングシート、アッパースプリングシート及びコッタで取り付けられている。

また、高速動作時のバルブの異常振動を防ぐため、シリンダヘッド側のピッチを狭くした不等ピッチスプリングを使用したり、バルブフェースとバルブシートの密着をよくするためと高速時のバルブ異常振動を防ぐため図39のように内外に二重の複式スプリングを使用しているものもある。

なお、バルブスプリングの材質は、耐熱ばね鋼が用いられている。

バルブスプリングのサージング

バルブスプリングは、作動時の荷重が往復運動部分に働く慣性力より高くないと、正確なバルブ開閉ができない。この作動時荷重が往復運動部分に働く慣性力より低くなると、バルブがカムから離れたり、バルブシートに着座するときに踊ったりする。

バルブスプリングの一端を急に圧縮すると、スプリングの各コイルは圧縮されたその端から順次圧縮されていき、それが他端で反射され、一定の周期でコイルを往復する圧縮波になる。この周期とカムによるバルブの開閉速度の周期が同調すると、バルブスプリングが共振を起こして異常な振動をする。この現象をサージングといい、高速回転時に起きやすい。

サージングが起きると、時にスプリングが破損することがあるので、これを防止するためにばねの固有振動数を変えて共振を防ぐ、不等ピッチのスプリングが用いられている。

図39-1:バルブスプリング

図39-1の不等ピッチスプリングは、質量の大きいピッチの狭い方をシリンダヘッドに向けて組み付ける。

バルブシート

図40:バルブシートリング

バルブシートは、バルブフェースと密着し、燃焼室の機密を保持する部分で、バルブ同様に耐熱性及び耐摩耗性が要求される。

バルブシートには、一般に、図40のように特殊鋼製のバルブシートリングが圧入又は冷やしばめしてある。

また、バルブフェースとバルブシートリングとの当たり面の角度は、一般に45°である。

バルブ開閉機構

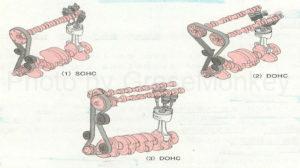

バルブ開閉機構は、クランクシャフトの回転をカムシャフトに伝え、ロッカーアームまたはタペットを作動させてバルブの開閉を行っている。

OHC型バルブ開閉機構には、図34-8(1)のようにカムシャフトが1本のもの(SOHC)と図34-8(2)(3)のようにカムシャフトが2本のもの(DOHC)がある。カムシャフトを2本用いているものでは図(2)の場合は両方のカムシャフトギヤにタイミングベルトを掛けてクランクシャフトで駆動するものであり、図(3)は片方のカムシャフトがタイミングベルトで駆動され、もう一方はドライブギヤとドリブンギヤで駆動されるもので、図(2)のものに比べクランクシャフトからの直接駆動を片側1本のカムシャフトが受けるので、2本のカムシャフトの間隔を狭く設定することができ、シリンダヘッドをコンパクトにまとめることができる利点がある。(EX:トヨタ・ハイメカツインカム方式など)

現在では、駆動騒音の軽減や耐久性の向上などを工夫したタイミングチェーンを採用した乗用車が主流である。

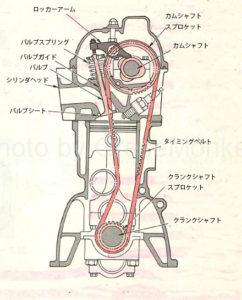

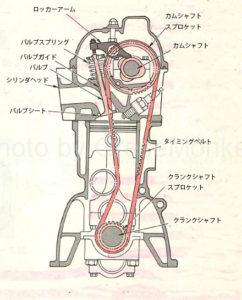

タイミングベルト・チェーン

タイミングベルト及びタイミングチェーンは、クランクシャフトタイミングギヤの回転をカムシャフトタイミングギヤに伝えるためのもので、タイミングベルトにはギヤ歯の付いたコグベルトが使用されているが、タイミングチェーンには、一般的にサイレントチェーンといわれるチェーンノイズの少ない特殊構造のものが用いられている。

図37:バルブ機構

テンショナ

テンショナは、エンジンの回転変動によりベルトやチェーンがたわんだときや伸びてたるみが出てきたときに、バルブタイミングや点火時期に狂いが生じたり騒音を発生するのを防ぐために、ベルトやチェーンの張りを常に適切な状態に保つもので、自動調整式が用いられている。

自動調整式は、タイミングベルトが常に適正な張力を保持するように、油圧とスプリングを用いて自動的に調整している。

タイミングギヤ

タイミングギヤ(タイミングスプロケットともいう)は、バルブの開閉時期及び点火時期を正しく伝える役割をしており、クランクシャフトタイミングギヤ(クランクシャフトスプロケット)及びカムシャフトタイミングギヤ(カムシャフトスプロケット)から成り、カムシャフトタイミングギヤは、クランクシャフトタイミングギヤを2回転させると1回転するようになっている。

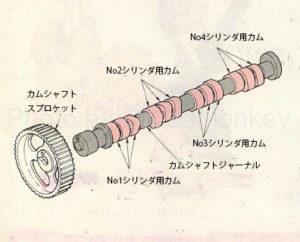

カムシャフト

図44:カムシャフト

カムシャフトは、一般に鋳鉄又は炭素鋼の鍛造品であり、カム面に高周波焼き入れを施し、図44のように一般には、1シリンダ当たり一組のインレット用カムとエキゾースト用カムを備え、OHC型のエンジンでは、ジャーナル部をシリンダヘッドで支えている。

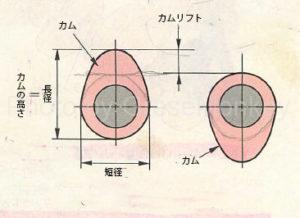

図45:カムの形状

カムの形状は、図45のように卵形状で、カムの長径をカムの高さといい、カムの長径と短径との差をカムリフトという。

なお、カムシャフトには、潤滑のためのオイル穴が設けられており、オイルポンプからの給油は、オイル穴を通して行われている。

ロッカーアーム

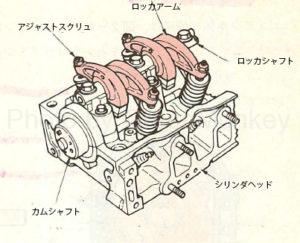

図46:ロッカーアームの取り付け

ロッカーアームは、カムの動きをバルブステムに伝えてバルブを開閉する働きをするもので、図46のようにロッカシャフトに取り付けられており、シーソー式のものと、ロッカシャフトを用いないスイングアーム式のものがある。

ロッカアームには、一般にアジャストスクリュが組み込まれていて、このスクリュによりバルブステムとロッカアームのすき間、すなわち、バルブクリアランスを調整するようになっている。

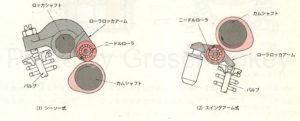

図47:ローラロッカーアーム

また、カムの動きをロッカーアームに伝える部分の摩擦による摩耗の低減を図るために、図47のようにロッカシャフトにニードルローラを設けたローラロッカアームを用いたものもある。

タペット

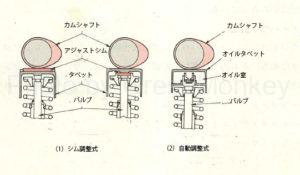

図48:バルブクリアランスの調整方式

タペットは、OHV型バルブ開閉機構に用いられるほか、OHC型のうちロッカアームがなく、カムシャフトのカムがバルブを直接押し下げる直動式に用いられる。

OHC型のタペットのバルブクリアランス調整には、図48(1)のようにアジャストシムによって行うシム調整式と、図48(2)のように油圧を利用して、バルブクリアランスをゼロに保つ自動調整式がある。