旧車ガソリンエンジンの点検整備

エンジンを最良の状態に維持して、その性能を十分に発揮するためには、定期的な点検・整備を行う必要がある。基本的にガソリンエンジンに要求されることは、「強い圧縮圧力」「適正なな点火時期と強い火花」「適切な混合気」の3要素である。

したがって、ここでのエンジンの点検・整備は、この3要素を主体にエンジンの点検整備の基本となる定期的な保守管理も含めた点検整備方法について解説する。

エンジンの点検整備に当たっては、その構造や機能をよく理解すると共に、各エンジンごとに点検整備方法や整備基準値などが定められているので、適切な工具や機器、計器等を使って正しい作業手順で点検整備作業を行うことが必要である。

目次

- エンジンオイルの点検

- 冷却水(LLC)の点検

- 補機類の駆動用ベルトの点検

- エアクリーナーの点検

- フューエルフィルタの点検

- バッテリの点検

- スパークプラグの点検

- ハイテンションコードの点検

- コンタクトポイントの点検

- バルブクリアランスの点検

- 圧縮圧力の点検

- フューエルポンプの点検

- 点火火花の点検

- 点火時期の点検

- アイドル回転速度の点検

- 排気ガスの状態(CO・HC濃度)の点検

エンジンオイルの点検

エンジンオイルは、量と汚れおよびエンジンからの漏れについて点検する。

- オイルの量については、クルマを水平な状態にしてエンジンを停止させ、一定期間経過後、各部からオイルがオイルパンに戻り、油面が安定した状態でオイルレベルゲージにより点検し、不足している場合には補充する。

- エンジンの型式によっては、オイルレベルゲージの測定から、必ず適正な量のオイル量でないと、エンジン警告ランプが点灯する車両もあるので注意すること。

- オイル漏れについては、オイルシール類やオイルパン取り付け面、ホース、パイプ類から漏れていないかどうかを点検し、漏れがある場合は、その箇所にボルトなどの緩みがある場合には増し締めをし、オイルシールやホースなどに不具合があるものは交換する。

- オイルの汚れについては、オイルレベルゲージにより点検し、異常に汚れている場合には交換する、また、オイル及びオイルフィルタにについて定期交換の規定がある場合には、距離または期間により交換を行う。ガソリンエンジンの場合、走行距離がおおよそ3,000km~5,000kmまたは半年ごとに交換で、オイルフィルタは10,000km毎とすることを基準にしている場合が多いが、エンジンの状態や整備の状況に応じて、必要がある場合には交換することと、交換時にはオイルの汚れだけではなく、オイルの粘度や異物の混入がないか、また、交換時のオイルの温度なども点検する必要がある。新品交換するオイルの粘度や種類は、必ずその車両のエンジンに適正なものを使用し、エンジンオイルの再利用とか、エンジンオイルでないものを入れるなど、あり得ないことは絶対にしないこと。

冷却水(LLC)の点検

冷却水(LLC)は、量、汚れ、漏れなどについて点検する。

- 冷却水の量は、サブタンクで点検し、不足している場合には、規定レベルまで補充する。

- 冷却水を補充するときは、規定量のLLC(不凍液)を混入する。なお、冷却水を交換した場合や冷却水を多量に補充した場合には、冷却系統にエアが混入するので、エンジンを数分間アイドリング状態にしてエア抜きを行う。この場合、エアが抜けて冷却水のレベルが低下するので、再び規定のレベルまで冷却水を補充する。

- 基本的に、冷却水の交換の際のエア抜き作業は、その車両の冷却水交換マニュアルにしたがって行うことが望ましい。車両によっては、冷却水交換の際のエア抜きが困難で、時間が掛かるものや、面倒な作業を行わなければならないものもある。

- 冷却系統が複雑な車両や、エンジン本体とラジエータとの距離がある車両(リヤエンジンやミッドシップエンジンなど)は、冷却系統の距離(ホースや配管などのレイアウトなど)が長く、エアが抜けにくい傾向があるので、マニュアルなどを基本にしてエア抜き作業を行うこと。

- 10万キロ毎に交換が推奨されているスーパーLLCを採用している車両を除き、年式の古い車両では、LLCの原液を水道水で希釈して使用する必要がある。希釈の割合は、「水:LLC=6:4」くらいが基本であるが、指定のある車両については、それに従う。

補機類の駆動用ベルトの点検

オルタネータ、パワステポンプおよびコンプレッサーなどの補機類の駆動用ベルトの張りおよび損傷について点検する。

- ベルトの張りについては、指定されたプーリー間のベルトの中間を規定の力で押したときのたわみ量を測り、この値が規定値になるように調整する。(基本的に10kgの力で1cmたわむくらい)

- オルタネータ駆動用ベルトの調整は図1のように取り付けボルトを緩めてオルタネータ本体に適当なレバーを当て、テコの原理を応用して行う。このほかにも、オルタネータ本体にアジャストボルトがあるものや、クランクプーリーとオルタネータプーリーとの間に別途調整機構を設けてベルトの調整を行うものなどがある。また、トーションスプリングのねじり力を利用してベルトの張力を一定に保つ自動調整式のものもある。

- ベルトのたわみ量が多い(張りが緩い)とベルトがスリップしたり、たわみ量が小さい(張りすぎ)とベルト自体の摩耗を早めるだけでなくオルタネータなどの補機類のベアリングを損傷することがあるので注意する。

- ベルトの損傷具合(亀裂や劣化など)がひどい場合には交換する。

エアクリーナーの点検

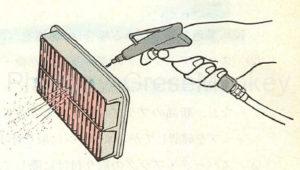

エアクリーナは、エレメントの損傷や汚れについて点検する。

- エレメントの清掃、交換については、規定の走行距離毎に行う。エレメントが目詰まりしているものは、図2のようにエアを内側から吹き付けて清掃する。

- ビスカス式(湿式)のエレメントについては、エアによる清掃は行わず規定の走行距離毎に交換する。また、ほこりなどの多い道路の連続走行など使用条件が厳しい場合には、ビスカス式である場合には、交換走行距離を短縮する。

フューエルフィルタの点検

カートリッジ式(非分解式)のものは、規定の走行距離毎に交換する。なお、電子制御式燃料噴射装置のフィルタを交換する場合には、必ず、フューエルパイプラインの燃圧を下げて燃料が噴出しないようにしてから行う。

バッテリの点検

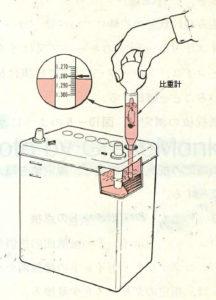

バッテリは、液量と液の比重および取り付け状態について点検する。

- バッテリ各セルの電解液が規定レベルのライン内にあるかどうかを点検し、不足している場合には、精製水又は蒸留水を補充する。

- 図3のように比重計を用いてバッテリの電計液比重を測定する。このとき比重が1.220(液温20℃)以下のときは補充電する。

- 車上で補充電するときには、電子制御制御装置部品などの破損防止のため、バッテリ端子は外しておく。

- バッテリの取り付け部、端子(ターミナル)部およびバッテリ上部などを清掃し、腐食及び損傷の有無を点検する。バッテリのターミナル部はテーパー状になっているので、端子をしっかりと奥まで差し込んで取り付け、ナット類を適切なトルクで締め付ける。

- 端子取り付け後は、腐食防止のためにグリスなどを塗布する。

スパークプラグの点検

スパークプラグは、焼け具合、焼損及びスパークプラグのギャップなどについて点検する。なお、10万km毎の交換が推奨されているイリジウムプラグなどは、メンテナンスフリーである。

目視点検

目視により、プラグの焼け具合を点検して良否の判定を行う。

- 薄茶色の場合には、エンジンの状態もよく、プラグの熱価(ヒートレンジ)も適正である。

- 白色の場合には、エンジンがオーバーヒート気味か、プラグの熱価の低すぎ、混合気の薄過ぎなどが原因である。=>プラグの焼けすぎ

- 黒色で乾燥している場合は、一般に、白色の場合と反対で、混合気の濃すぎ、プラグの熱価の高過ぎなどが原因である。=>プラグが焼けていない。

- 黒色で湿っている場合には、燃焼室へのオイル侵入、またはプラグの失火による燃料のかぶり(燃料でプラグが湿ること)などが原因である。

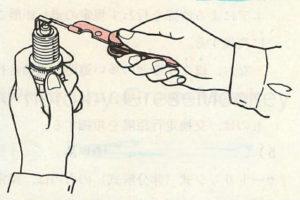

プラグのギャップ調整

- スパークプラグのギャップの点検調整については、図4のようにスパークプラグゲージを用いて行う。

- 新品のプラグを使用するときも、ギャップを点検してからエンジンに取り付ける。

- ギャップを清掃するには、#200~#300のペーパーヤスリを用いてギャップ部を軽く磨くとよい。

プラグの取り付け

アルミニウム合金製シリンダヘッドの場合には、締めすぎによる破損を防ぐため、締め付けるときには、エアーラチェットなどの高速回転する工具は用いず、手動でプラグとヘッドのネジ穴のかみ合いを確かめながら回して取り付け、適正な工具を用いて規定トルクで締め付けるようにする。

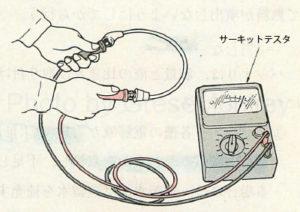

ハイテンションコードの点検

ハイテンションコード(プラグコード)の組み付け状態および抵抗値を点検する。

組み付け状態の点検については、コード端子がディストリビュータのキャップまたはイグニッションコイル、スパークプラグに確実に挿入されていることを確認する。

抵抗値の測定は、図5のように、サーキットテスタを用いて、ハイテンションコード両端間の抵抗値を測定し、規定値を超える場合は交換する。

コンタクトポイントの点検

コンタクトポイントの接触面の損傷及びポイントギャップについて点検する。

コンタクトポイントの接触面を点検し、損傷がある場合には交換する。なお、ポイントヒール部(ポイントのエッジ部)には、指定のグリスを少量塗る。

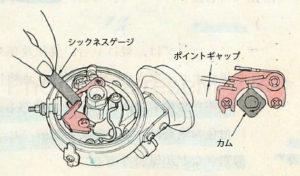

ポイントギャップの点検調整

- ポイントのアライメントを点検し、当たりが不良の場合には、コンタクトベース側のポイントのアームを曲げて調整する。

- ポイントギャップは、ブレーカーアームのヒール部がカムの最後部に乗り上げた位置(ポイントギャップの最大の位置)にして、図6のようにシックネスゲージを用いて点検し、ギャップが規定値でない場合には、コンタクトベースの取り付けねじを緩めて調整する。

バルブクリアランスの点検

バルブクリアランスは、温感指示のものではエンジン暖機の状態で、冷間指示のものはエンジンが冷えている状態で点検調整する。

バルブクリアランスの点検調整

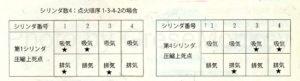

- バルブクリアランスの測定を効率的に行うには、第1シリンダを圧縮上死点にして、表1の★印のバルブを点検調整し、次にクランクシャフトを1回転させて第4シリンダを圧縮上死点にして、残りのバルブを点検調整する方法がある。

バルブクリアランスの測定

- アジャストスクリュ式では、バルブステム端面とロッカアームのアジャストスクリュ端面との間にシックネスゲージを挿入して測定する。なお、エンジンによってはカムとロッカアームとの間で測定するものもある。

- アジャストシム式では、カムシャフトとアジャストシム、又はタペットとの間で測定する。

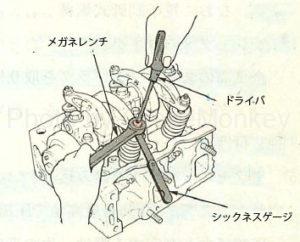

バルブクリアランスの調整

- アジャストスクリュ式は、図7のようにロッカアームのアジャストスクリュでシックネスゲージに少し手応えがあり、かつ、引き抜ける程度に調整する。

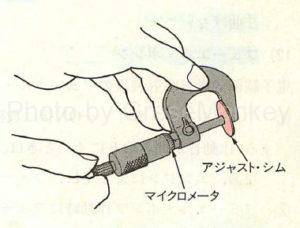

- アジャストシム式では、アジャストシムをタペットから取り外し、図8のようにアジャストシムの厚さをカムの当たり面(センタ付近)でマイクロメータを用いて測定し、バルブクリアランスが規定値になるように新しいアジャストシムを選択してタペットに取り付け、再度バルブクリアランスが規定値にあることを確認する。

- アジャストシム式の調整には、カムシャフトの取り外し作業が伴うものがあるので、あらかじめ、全気筒のバルブを測定し、調整が必要な箇所は、次の式により選択するシムの厚さを確認してから行う。

- 選択シムの厚さ=取り外したシムの厚さ+(測定したバルブクリアランスー規定のバルブクリアランス)

圧縮圧力の点検

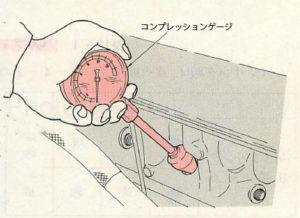

圧縮圧力は、図9のようにコンプレッションゲージを使用して次の順序より測定し、その値が規定値以下の場合には、バルブ関係、ピストン及びシリンダ関係、シリンダヘッドガスケットを点検・修正する。

- エンジンを暖機する

- 電撃を受けないようにハイテンションコードを外し、二次コイル側の高電圧をカットする。電子制御式燃料噴射装置においては、インジェクタのコネクタを外すなどの作業を行い、燃料の噴射を停止させておく。

- 全気筒のスパークプラグを取り外し、エンジン回転計を取り付ける。

- コンプレッションゲージを、測定するシリンダのスパークプラグを取り付け穴へ確実に取り付ける。(押しつける)

- アクセルペダルを踏み込み(スロットルバルブ全開状態)、スタータを回転させてコンプレッションゲージの指針が安定したところで(最高値)圧縮圧力を読み取る。

- 以上の作業を1気筒ずつ、全気筒で行う。

- 圧縮圧力を測定する際の注意事項

- バッテリは完全充電されたものを使用し、250rpm以上でエンジンが回転すること。

- コンプレッションゲージでゴムホースを使用しているものについては、ホースを折り曲げないこと。

フューエルポンプの点検

電子制御式燃料噴射装置のフューエルポンプの簡易点検は、次の手順で行う。

- イグニッションスイッチON後に数秒間、フューエルポンプの作動音がすることを確認する。作動音が聞き取りにくいときには、燃料タンクキャップを取り外し、注入口から確認する。なお、エンジンによっては、フューエルポンプ点検端子を短絡させて行うものもある。

- フューエルポンプを作動時にフューエルホースを指でつまんだとき、ホースに張り又は脈動があることを確認する。

点火火花の点検

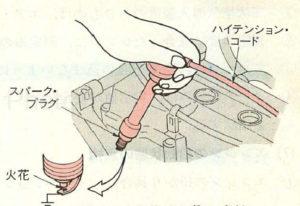

全気筒のスパークプラグに強い火花が飛んでいることを確認する。

- スパークプラグを取り外してハイテンションコードに取り付ける。

- 図10のようにスパークプラグの接地電極をアースさせ、クランキングしたときに火花が飛ぶことを確認する。

- 電子制御式燃料噴射装置のものでは、燃料が噴射しないようにインジェクタのコネクタをかならず外すなどの作業を行う。

点火時期の点検

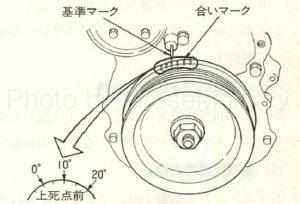

点火時期の点検は、エンジン暖機後、アイドリング状態にし、かつ、進角機能が停止している状態にして、タイミングライトを用いて図11のように、クランクプーリーに打刻されている合いマークと基準マークを照射して、両方のマークが一致していることを確認する。一致していない場合には、一般に、ディストリビュータボデーを回して調整する。

また、エンジン回転速度を上昇させたとき、スムーズに点火時期が進角することを確認する。

進角に脳を固定する方法は、エンジンによって異なるので注意が必要である。

アイドル回転速度の点検

アイドル回転速度の点検は、タコ・テスタをイグニッションコイルの一次端子又はエンジン回転速度検出用端子に接続して行う。

エンジンを暖機し、電気負荷が掛からないようにして、無負荷状態でアイドル回転速度が規定値にあることを確認する。規定値以外の場合は、アイドルアジャストスクリュで調整する。(キャブレータ)

なお、アイドル回転速度をISCVなどで制御しているものでは、エンジンに電気負荷を掛けた場合に規定のアイドル回転速度を維持することを確認する。

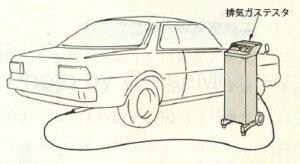

排気ガスの状態(CO・HC濃度)の点検

CO,HC濃度測定の前には、原則としてスパークプラグ、ディストリビュータ、点火時期及びアイドル回転速度などをあらかじめ点検・調整しておく。

- 二次空気導入装置のあるものについては、エアホースに栓をして、二次空気をカットする。

- 測定濃度に見合ったレンジに、測定器のレンジ切り替えスイッチをセットする。

- プローブは、空気を吸い込まないように、図12のように排気管に60cm以上挿入する。

- メータの読みは、指示値が安定したときに行い、CO,HC濃度がそれぞれ規定値にあることを確認する。