スバルインプレッサSTi マニュアルトランスミッション資料

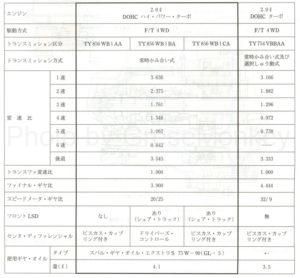

車両スペック

- 年式:2000年

- 型式:GDB

- エンジン型式:EJ207

- トランスミッション型式:TY85

目次

- 車両スペック

- 6速マニュアル・トランスミッションと操作システムの概要

- クラッチ及び操作システム

- 6速トランスミッションについて

- 4WDトランスファ装置(センタ・ディファレンシャル)

- フロント・デファレンシャル

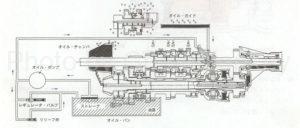

- トランスミッション・潤滑システム

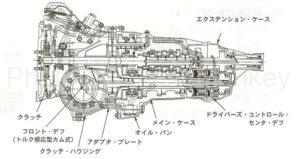

6速マニュアル・トランスミッションと操作システムの概要

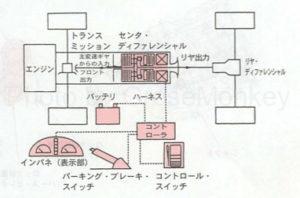

STi仕様DOHCハイパワーターボエンジン(最大出力206kW-最大トルク373Nm)のトルクを伝達制御して走行性能の向上を図るため、フルタイム4WD6速マニュアル・トランスミッションを採用し、合わせて操作システムを改善している。操作システムとして、エンジンの持つハイパワーに対応すべく、クラッチ容量増大とクラッチ油圧計改善により発進性の向上を図っている。

フルタイム4WD 6速マニュアル・トランスミッションの主な特徴

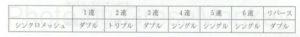

- 1速、3速、リバースにダブル・コーン・シンクロメッシュ機構を、2速にトリプル・コーン・シンクロメッシュ機構を採用し、耐久性、操作性の向上を図っている。

- メイン・ケースは同割りタイプとし剛性の向上を図っている。

- リバース・ギヤは常時かみ合い方式を採用している。

- オイル・ポンプをメインケースに配置している。

- フロント・デフにトルク感応型カム式LSDを、センター・デフには、ドライバーズ・コントロール式またはビスカス・カップリング式を装備している。

- ギヤ・シフト・システムには、フロア・シフト平行リンク式、スライダ方式リバース誤操作防止機構を採用している。

クラッチ及び操作システム

クラッチ・ディスクを従来型の外径×内径:230mm×150mmから240mm×160mmにクラッチ容量を増大させている。クラッチ操作システムは油圧プル式で、急激なクラッチ結合を防ぐために、油圧回路にオリフィスを設けている。

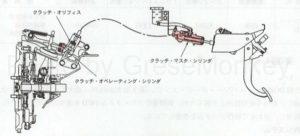

油圧クラッチコントロール・システム

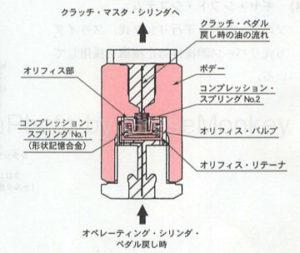

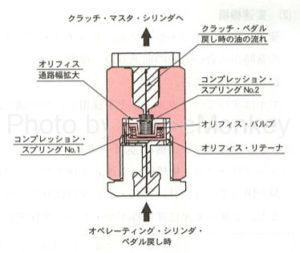

クラッチ・マスタ・シリンダはコンペンショナル型で、クラッチ・マスタ・シリンダとクラッチ・オペレーティング・シリンダ間の油圧回路にクラッチ・オリフィスを追加して、クラッチ接続時のショック・トルクの低減を図るとともに、オリフィス内部に形状記憶合金製のコンプレッション・スプリングを設けて、低温時にオリフィスによるクラッチ作動遅れが発生しないように油圧回路を確保している。

- 常温時作動

クラッチ・オリフィスは、クラッチ・オペレーティング・シリンダに一体配置され、オリフィス・リテーナとオリフィスバルブ及びコンプレッション・スプリングで構成されている。オリフィスバルブは通常コンプレッション・スプリングNo1でボデーに押しつけられている。

- 低温時作動

低温時は、形状記憶合金製のコンプレッション・スプリングNo1が収縮してバネ作用がなくなり、コンプレッション・スプリングNo2によりオリフィス・リテーナに押しつけられて、十分な広さのオイル通路を確保している。

6速トランスミッションについて

仕様図

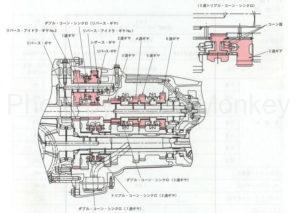

変速機構

変速機構はメイン・シャフト、ドライブ・ピニオンシャフトによる主変速ギヤを平行に2軸配置し、常時かみ合い式の前進6段、後退1段で、リバースはリバース・アイドル・ギヤを介して回転方向を逆にする方式である。

ギヤはすべてヘリカルギヤを採用し、ギヤ諸元、歯幅の見直しと主変速ギヤ中心間を85mmに拡大してギヤ強度の向上を図っている。

- シンクロメッシュ機構

シンクロメッシュ機構は、1速〜3速とリバースにマルチ・コーン・シンクロを採用し、シフト操作力の低減を図っている。リバース・シンクロはリバース・アイドル・ギヤ部に配置している。

また、2速〜6速に非対称ギヤ・ドッグえお採用し、操作性の向上を図っている。

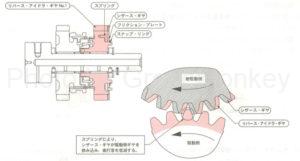

- リバース・ギヤ

リバース・ギヤは常時かみ合い化に伴い、リバース・アイドラ・ギヤNo1にシザース・ギヤを装置し、静粛性の向上を図っている。

リバース・アイドル・ギヤは、リバース・アイドル・ギヤN01、シザース・ギヤ、スプリング・フリクション・プレートとスナップリングで構成されている。

駆動側ギヤをスプリング力を受けたシザース・ギヤとアイドラ・ギヤで挟み込むことにより、ギヤのバックラッシュを0にしてギヤのかみ合いによるガタ打ちを防止している。

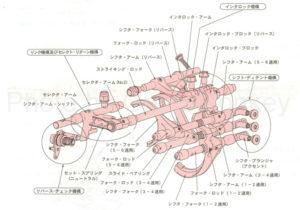

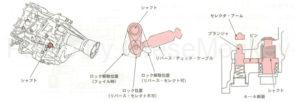

シフト及びセレクト機構

シフト・パターンは、前進6段、後退1段でフロア・シフト方式であり、各ロッド支持部にスライド・ボール・ベアリングを採用し、シフト・ディテント機構部にボール内蔵型プランジャを装着することによりフリクションの低減、操作性の向上を実現している。

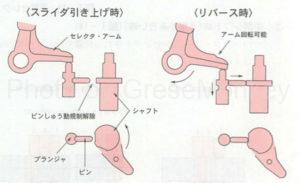

セレクト機構部は平行リンク方式として、短いセレクト・ストロークを実現している。インタロック(二重かみ合い防止)機構は、ブロック・タイプとして、リバース・チェック(リバース誤作動防止)機構にスライダ引き上げタイプを採用している。

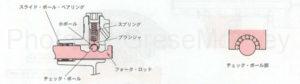

- シフト・ディデント機構及びロッド支持構造

シフト・ディデント機構はチェック・ボールによってギヤ抜けを防止している。チェック・ボール部には背面に小さなボールが埋め込まれている。

各ロッド支持部にはスライド・ボール・ベアリングを採用している。

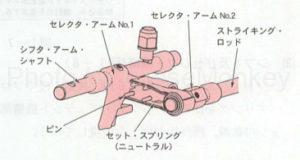

- セレクト・リターン機構

セレクト・リターン機構は、シフタ・アーム・シャフト、セレクタ・アーム(No1および2)、ストライキング・ロッド及びセット・スプリング(ニュートラル)で構成されている。

セレクト・リターン力は、セレクタ・アームの動きに対応し、セレクタ・アーム上の支点によりセット・スプリング(ニュートラル)が広げられ、そのスプリングの戻り力によって発生する。

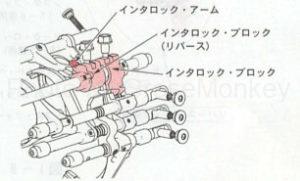

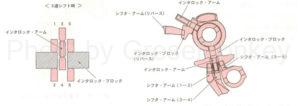

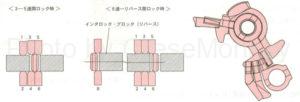

- インタロック機構

-

- 通常セレクト時

-

-

中間シフト時(2重かみ合い時)

-

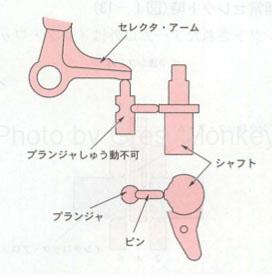

- リバースチェック機構

-

- 5速または6シフト時

5速または6速側へセレクトするとセレクタアームはプランジャと接触する。プランジャはピンによりインタロックされているので、セレクタアームの回転が規制される。

-

- リバースシフト時

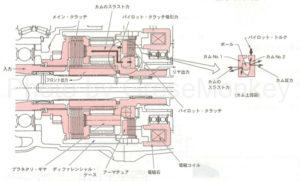

4WDトランスファ装置(センタ・ディファレンシャル)

ドライバーズ・コントロール・センタデファレンシャル

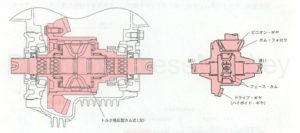

フロント・デファレンシャル

トルク感応式カム式LSD

トランスミッション・潤滑システム

引用元・参考文献・Webサイト